ЭТАПЫ СОЗДАНИЯ МАШИНЫ 1.ppt

- Количество слайдов: 65

ЭТАПЫ СОЗДАНИЯ МАШИНЫ

ЭТАПЫ СОЗДАНИЯ МАШИНЫ

Системы связей в конструкции машины и производственном процессе ее изготовления Конструкция любой машины в своей сущности является сложной системой двух видов сопряженных множеств связей: физико-механических (свойств материалов) и размерных связей. Для реализации такой системы должен быть создан производственный процесс, представляющий собой другую систему сопряженных множеств связей: физикомеханических, размерных, информационных, временных, экономических. Таким образом, создание машины сводится к построению двух систем связей: конструкции машины и производственного процесса ее изготовления.

Системы связей в конструкции машины и производственном процессе ее изготовления Конструкция любой машины в своей сущности является сложной системой двух видов сопряженных множеств связей: физико-механических (свойств материалов) и размерных связей. Для реализации такой системы должен быть создан производственный процесс, представляющий собой другую систему сопряженных множеств связей: физикомеханических, размерных, информационных, временных, экономических. Таким образом, создание машины сводится к построению двух систем связей: конструкции машины и производственного процесса ее изготовления.

Системы связей в конструкции машины и производственном процессе ее изготовления

Системы связей в конструкции машины и производственном процессе ее изготовления

Технология машиностроения как отрасль науки Машиностроение является главным технологом всех отраслей хозяйственной деятельности. Технология машиностроения представляет собой отрасль науки, которая занимается изучением закономерностей и выявлением связей, действующих в процессе изготовления машин с целью достижения требуемого качества машин с наименьшей себестоимостью. Важно изготовить машину качественно, качественно экономично и в заданные сроки с минимальными затратами труда.

Технология машиностроения как отрасль науки Машиностроение является главным технологом всех отраслей хозяйственной деятельности. Технология машиностроения представляет собой отрасль науки, которая занимается изучением закономерностей и выявлением связей, действующих в процессе изготовления машин с целью достижения требуемого качества машин с наименьшей себестоимостью. Важно изготовить машину качественно, качественно экономично и в заданные сроки с минимальными затратами труда.

Этапы развития технологии машиностроения 1. 2. 3. 4. Предшествующий этап, накапливаемый человечеством тысячелетиями. Подготовительный этап (XII-XVII вв. ) – появление первых токарный и сверлильных станков с ручным приводом. Накопительный этап (XVIII-XIX вв. ) – накопление производственного опыта изготовления машин. Первый научный этап ( 1880 – 1940 гг. ) – обобщение и систематизация производственного опыта и начало разработки общих научных принципов построения технологических процессов ( И. И. Тиме, А. Г. Гавриленко, А. П. Соколовский, А. И. Каширин, В. М. Кован и другие).

Этапы развития технологии машиностроения 1. 2. 3. 4. Предшествующий этап, накапливаемый человечеством тысячелетиями. Подготовительный этап (XII-XVII вв. ) – появление первых токарный и сверлильных станков с ручным приводом. Накопительный этап (XVIII-XIX вв. ) – накопление производственного опыта изготовления машин. Первый научный этап ( 1880 – 1940 гг. ) – обобщение и систематизация производственного опыта и начало разработки общих научных принципов построения технологических процессов ( И. И. Тиме, А. Г. Гавриленко, А. П. Соколовский, А. И. Каширин, В. М. Кован и другие).

Этапы развития технологии машиностроения 5. Второй научный этап (1941 - 1970 гг. ) – разработка новых научных идей. Формируются теория точности обработки (А. Г. Соколовский, Б. С. Балакшин, И. М. Колесов), качества поверхности и его влияние на эксплуатационные свойства деталей машин (П. Е. Дьяченко, А. М. Маталин, И. В. Крагельский, А. Сатель, М. Сулима и др. ), теория технологической наследственности ( А. М. Дальский, П. И. Ящерицын), детально исследуются различные методы обработки. 6. Третий научный этап (1970 – 2000 гг. ) – широкое использование достижений фундаментальных наук и вычислительной техники (Ю. М. Соломенцев, Н. М. Капустин, В. А. Тимирзев и др. )

Этапы развития технологии машиностроения 5. Второй научный этап (1941 - 1970 гг. ) – разработка новых научных идей. Формируются теория точности обработки (А. Г. Соколовский, Б. С. Балакшин, И. М. Колесов), качества поверхности и его влияние на эксплуатационные свойства деталей машин (П. Е. Дьяченко, А. М. Маталин, И. В. Крагельский, А. Сатель, М. Сулима и др. ), теория технологической наследственности ( А. М. Дальский, П. И. Ящерицын), детально исследуются различные методы обработки. 6. Третий научный этап (1970 – 2000 гг. ) – широкое использование достижений фундаментальных наук и вычислительной техники (Ю. М. Соломенцев, Н. М. Капустин, В. А. Тимирзев и др. )

Основные положения, понятия и определения Изделием в машиностроении называется предмет производства, подлежащий изготовлению. Машиностроительным изделием могут быть: Заготовка Деталь Сборочная единице любого порядка (узел, агрегат и др. ) Машина Комплекс Комплект

Основные положения, понятия и определения Изделием в машиностроении называется предмет производства, подлежащий изготовлению. Машиностроительным изделием могут быть: Заготовка Деталь Сборочная единице любого порядка (узел, агрегат и др. ) Машина Комплекс Комплект

Основные положения, понятия и определения • Заготовка – это изделие, из которого изменением форм, размеров, точности и качества поверхностных слоев и физико-механических свойств материала, изготавливают деталь. • Деталь – это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. • Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятииизготовителе сборочными операциями (свинчиванием, клепкой, сваркой, пайкой, запрессовкой, укладкой и др. )

Основные положения, понятия и определения • Заготовка – это изделие, из которого изменением форм, размеров, точности и качества поверхностных слоев и физико-механических свойств материала, изготавливают деталь. • Деталь – это изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. • Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятииизготовителе сборочными операциями (свинчиванием, клепкой, сваркой, пайкой, запрессовкой, укладкой и др. )

Основные понятия и определения • Агрегат – сборочная единица, отличающаяся автономностью, т. е. возможностью работы вне данного изделия, а также возможностью их сборки независимо от других составных частей изделия и полной взаимозаменяемости. Этот термин широко применяют в производстве специальной техники. • Сборочный узел – сборочная единица на отдельных законченных n – этапах процесса сборки. Узлы, как правило, могут выполнять определенную функцию в изделиях одного назначения и только совместно с другими составными частями.

Основные понятия и определения • Агрегат – сборочная единица, отличающаяся автономностью, т. е. возможностью работы вне данного изделия, а также возможностью их сборки независимо от других составных частей изделия и полной взаимозаменяемости. Этот термин широко применяют в производстве специальной техники. • Сборочный узел – сборочная единица на отдельных законченных n – этапах процесса сборки. Узлы, как правило, могут выполнять определенную функцию в изделиях одного назначения и только совместно с другими составными частями.

Основные понятия и определения • Комплекс – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (проходческий комплекс, роторный комбайн, поточная линия и т. п. ) • Комплект - два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, и представляющие собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструментов, измерительной аппаратуры и т. п. )

Основные понятия и определения • Комплекс – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций (проходческий комплекс, роторный комбайн, поточная линия и т. п. ) • Комплект - два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, и представляющие собой набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера (комплект запасных частей, инструментов, измерительной аппаратуры и т. п. )

Технологическая структура изделий машиностроения

Технологическая структура изделий машиностроения

Жизненный цикл машиностроительного изделия

Жизненный цикл машиностроительного изделия

ТЕМА: МАШИНА КАК ОБЪЕКТ ПРОИЗВОДСТВА. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ И КАЧЕСТВО МАШИН Служебное назначение – это максимально уточненная и четко сформулированная задача, для решения которой создается данная машина. В формулировке служебного назначения указывают основные параметры изготавливаемого изделия с обоснованными цифровыми значениями, которые количественно определяют задачу изготовления машины. Пример: шестеренный насос трактора предназначен для подачи масла к трущимся поверхностям деталей трактора под давлением 0, 6 МПа в объеме не менее 30 л/мин при частоте вращения входного вала 350 об/мин

ТЕМА: МАШИНА КАК ОБЪЕКТ ПРОИЗВОДСТВА. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ И КАЧЕСТВО МАШИН Служебное назначение – это максимально уточненная и четко сформулированная задача, для решения которой создается данная машина. В формулировке служебного назначения указывают основные параметры изготавливаемого изделия с обоснованными цифровыми значениями, которые количественно определяют задачу изготовления машины. Пример: шестеренный насос трактора предназначен для подачи масла к трущимся поверхностям деталей трактора под давлением 0, 6 МПа в объеме не менее 30 л/мин при частоте вращения входного вала 350 об/мин

ТЕМА: МАШИНА КАК ОБЪЕКТ ПРОИЗВОДСТВА. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ И КАЧЕСТВО МАШИН Машина выполняет свое служебное назначение с помощью исполнительных поверхностей или их сочетаний. Между исполнительными поверхностями в машине имею место конструктивные, кинематические и размерные связи, которые проявляются в процессе эксплуатации. Пример: исполнительными поверхностями универсального токарного станка являются: 1. Сочетание поверхностей переднего конца шпинделя и пиноли задней бабки, обеспечивающих базирование на станке обрабатываемой заготовки; 2. Сочетание поверхностей поворотной резцедержавки, обеспечивающей базирование режущего инструмента.

ТЕМА: МАШИНА КАК ОБЪЕКТ ПРОИЗВОДСТВА. СЛУЖЕБНОЕ НАЗНАЧЕНИЕ И КАЧЕСТВО МАШИН Машина выполняет свое служебное назначение с помощью исполнительных поверхностей или их сочетаний. Между исполнительными поверхностями в машине имею место конструктивные, кинематические и размерные связи, которые проявляются в процессе эксплуатации. Пример: исполнительными поверхностями универсального токарного станка являются: 1. Сочетание поверхностей переднего конца шпинделя и пиноли задней бабки, обеспечивающих базирование на станке обрабатываемой заготовки; 2. Сочетание поверхностей поворотной резцедержавки, обеспечивающей базирование режущего инструмента.

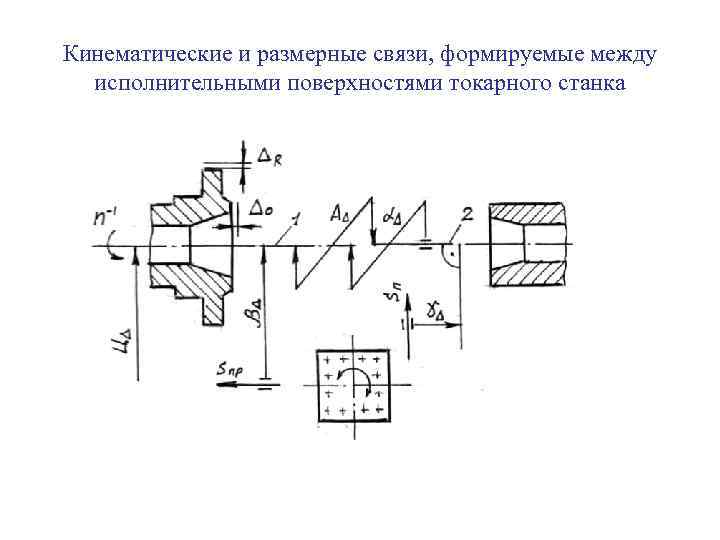

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка - Кинематические связи определяют точность относительного перемещения исполнительных поверхностей. это: частота вращения шпинделя n, продольная подача суппорта Sпр, поперечная подача суппорта при подрезке торцев Sп, подача на оборот шпинделя Sо, установочные перемещения задней бабки Zб и пиноли Zп, поперечное смещение задней бабки Уб, поворот резцедержателя на угол φ.

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка - Кинематические связи определяют точность относительного перемещения исполнительных поверхностей. это: частота вращения шпинделя n, продольная подача суппорта Sпр, поперечная подача суппорта при подрезке торцев Sп, подача на оборот шпинделя Sо, установочные перемещения задней бабки Zб и пиноли Zп, поперечное смещение задней бабки Уб, поворот резцедержателя на угол φ.

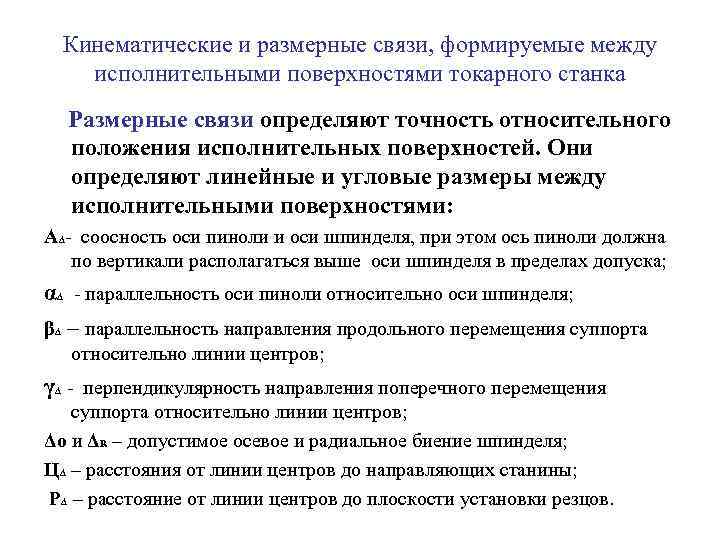

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка Размерные связи определяют точность относительного положения исполнительных поверхностей. Они определяют линейные и угловые размеры между исполнительными поверхностями: АΔ- соосность оси пиноли и оси шпинделя, при этом ось пиноли должна по вертикали располагаться выше оси шпинделя в пределах допуска; αΔ - параллельность оси пиноли относительно оси шпинделя; βΔ – параллельность направления продольного перемещения суппорта относительно линии центров; γΔ - перпендикулярность направления поперечного перемещения суппорта относительно линии центров; Δо и ΔR – допустимое осевое и радиальное биение шпинделя; ЦΔ – расстояния от линии центров до направляющих станины; РΔ – расстояние от линии центров до плоскости установки резцов.

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка Размерные связи определяют точность относительного положения исполнительных поверхностей. Они определяют линейные и угловые размеры между исполнительными поверхностями: АΔ- соосность оси пиноли и оси шпинделя, при этом ось пиноли должна по вертикали располагаться выше оси шпинделя в пределах допуска; αΔ - параллельность оси пиноли относительно оси шпинделя; βΔ – параллельность направления продольного перемещения суппорта относительно линии центров; γΔ - перпендикулярность направления поперечного перемещения суппорта относительно линии центров; Δо и ΔR – допустимое осевое и радиальное биение шпинделя; ЦΔ – расстояния от линии центров до направляющих станины; РΔ – расстояние от линии центров до плоскости установки резцов.

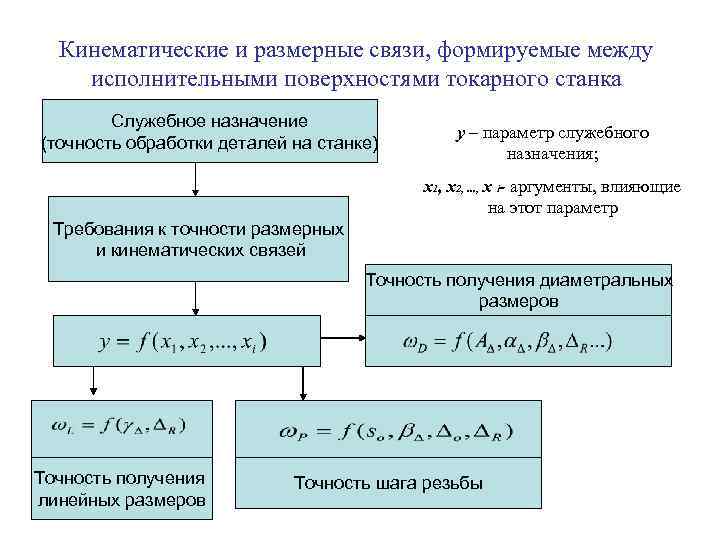

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка Служебное назначение (точность обработки деталей на станке) y – параметр служебного назначения; x 1, x 2, …, x i- аргументы, влияющие на этот параметр Требования к точности размерных и кинематических связей Точность получения диаметральных размеров Точность получения линейных размеров Точность шага резьбы

Кинематические и размерные связи, формируемые между исполнительными поверхностями токарного станка Служебное назначение (точность обработки деталей на станке) y – параметр служебного назначения; x 1, x 2, …, x i- аргументы, влияющие на этот параметр Требования к точности размерных и кинематических связей Точность получения диаметральных размеров Точность получения линейных размеров Точность шага резьбы

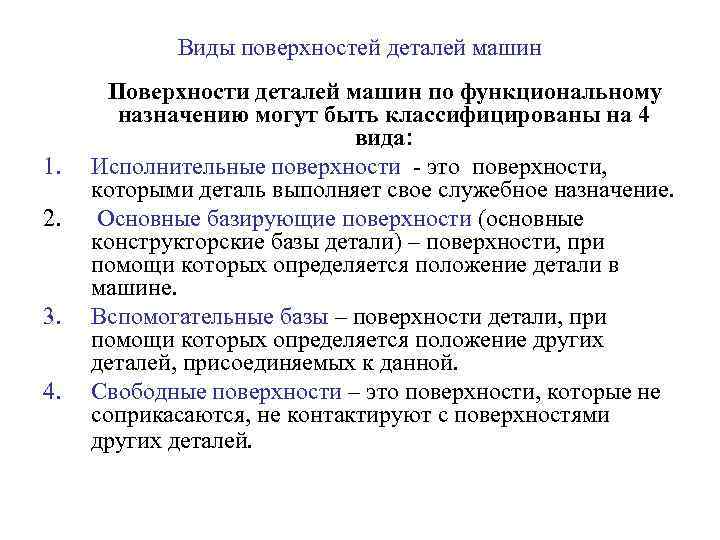

Виды поверхностей деталей машин 1. 2. 3. 4. Поверхности деталей машин по функциональному назначению могут быть классифицированы на 4 вида: Исполнительные поверхности - это поверхности, которыми деталь выполняет свое служебное назначение. Основные базирующие поверхности (основные конструкторские базы детали) – поверхности, при помощи которых определяется положение детали в машине. Вспомогательные базы – поверхности детали, при помощи которых определяется положение других деталей, присоединяемых к данной. Свободные поверхности – это поверхности, которые не соприкасаются, не контактируют с поверхностями других деталей.

Виды поверхностей деталей машин 1. 2. 3. 4. Поверхности деталей машин по функциональному назначению могут быть классифицированы на 4 вида: Исполнительные поверхности - это поверхности, которыми деталь выполняет свое служебное назначение. Основные базирующие поверхности (основные конструкторские базы детали) – поверхности, при помощи которых определяется положение детали в машине. Вспомогательные базы – поверхности детали, при помощи которых определяется положение других деталей, присоединяемых к данной. Свободные поверхности – это поверхности, которые не соприкасаются, не контактируют с поверхностями других деталей.

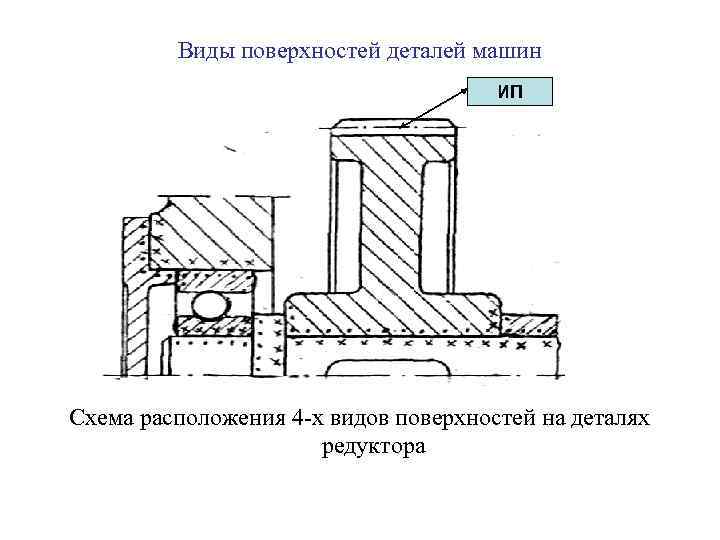

Виды поверхностей деталей машин ИП Схема расположения 4 -х видов поверхностей на деталях редуктора

Виды поверхностей деталей машин ИП Схема расположения 4 -х видов поверхностей на деталях редуктора

Виды поверхностей деталей машин Из анализа представленной схемы вытекает, что соединение деталей в машинах происходит путем совмещения основных базирующих поверхностей присоединяемой детали (шестерни) со вспомогательными базирующими поверхностями базовой детали - вала

Виды поверхностей деталей машин Из анализа представленной схемы вытекает, что соединение деталей в машинах происходит путем совмещения основных базирующих поверхностей присоединяемой детали (шестерни) со вспомогательными базирующими поверхностями базовой детали - вала

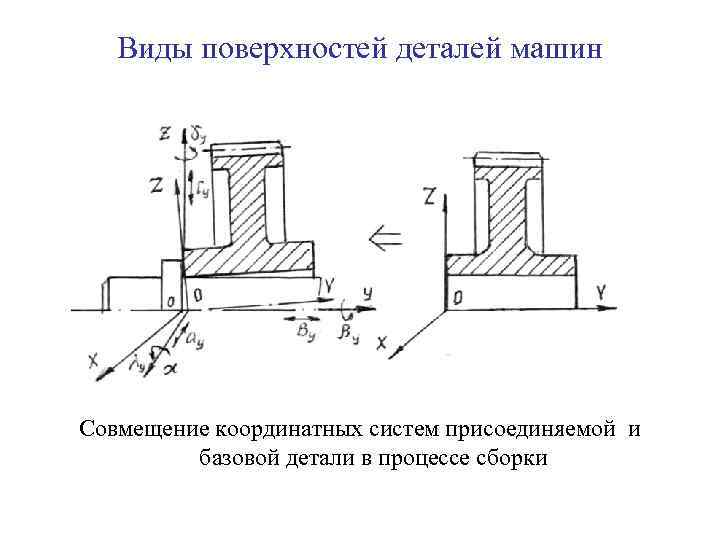

Виды поверхностей деталей машин Совмещение координатных систем присоединяемой и базовой детали в процессе сборки

Виды поверхностей деталей машин Совмещение координатных систем присоединяемой и базовой детали в процессе сборки

Виды поверхностей деталей машин Если с основными базами присоединяемой детали - шестерни связать координатную систему (X, Y, Z), а со вспомогательными базами базовой детали – вала координатную систему (x, y, z), то сборку деталей можно представить как совмещение основных баз шестерни (X, Y, Z) с координатной системой вспомогательных баз вала (x, y, z):

Виды поверхностей деталей машин Если с основными базами присоединяемой детали - шестерни связать координатную систему (X, Y, Z), а со вспомогательными базами базовой детали – вала координатную систему (x, y, z), то сборку деталей можно представить как совмещение основных баз шестерни (X, Y, Z) с координатной системой вспомогательных баз вала (x, y, z):

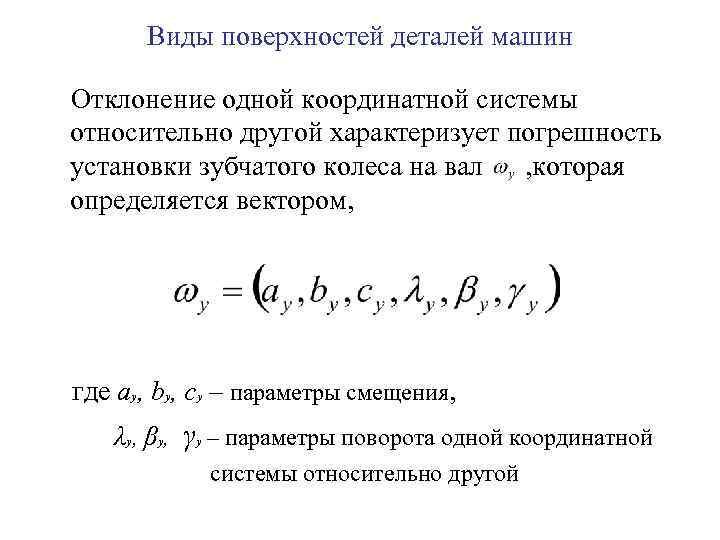

Виды поверхностей деталей машин Отклонение одной координатной системы относительно другой характеризует погрешность установки зубчатого колеса на вал , которая определяется вектором, где aу, bу, cу – параметры смещения, λу, βу, γу – параметры поворота одной координатной системы относительно другой

Виды поверхностей деталей машин Отклонение одной координатной системы относительно другой характеризует погрешность установки зубчатого колеса на вал , которая определяется вектором, где aу, bу, cу – параметры смещения, λу, βу, γу – параметры поворота одной координатной системы относительно другой

ПОКАЗАТЕЛИ КАЧЕСТВА МАШИН И ИХ ДЕТАЛЕЙ Под качеством машин понимается совокупность ее свойств, которые определяют соответствие машины ее служебному назначению и отличают одну машину от другой.

ПОКАЗАТЕЛИ КАЧЕСТВА МАШИН И ИХ ДЕТАЛЕЙ Под качеством машин понимается совокупность ее свойств, которые определяют соответствие машины ее служебному назначению и отличают одну машину от другой.

Основные показатели качества машин: • • точность машины и ее деталей; стабильность выполнения машиной её служебного назначения; качество выпускаемой продукции; физическая и моральная долговечность; производительность; безопасность в работе, простота и удобство в обслуживании; коэффициент полезного действия – кпд машины; степень механизации и автоматизации и др.

Основные показатели качества машин: • • точность машины и ее деталей; стабильность выполнения машиной её служебного назначения; качество выпускаемой продукции; физическая и моральная долговечность; производительность; безопасность в работе, простота и удобство в обслуживании; коэффициент полезного действия – кпд машины; степень механизации и автоматизации и др.

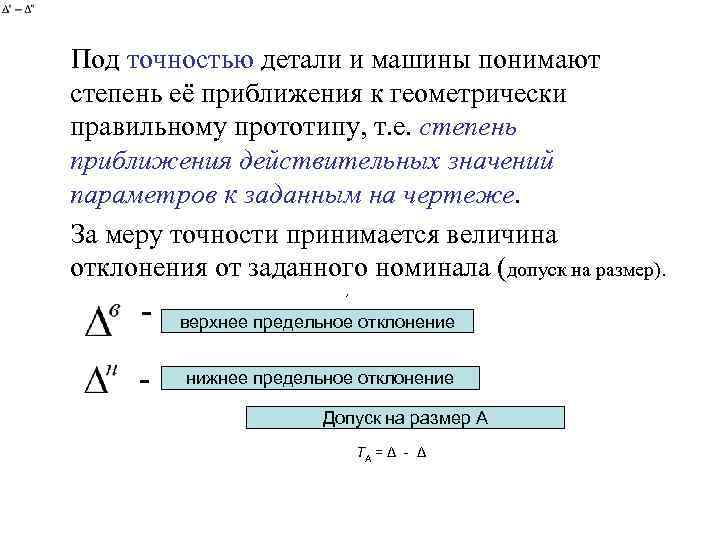

Под точностью детали и машины понимают степень её приближения к геометрически правильному прототипу, т. е. степень приближения действительных значений параметров к заданным на чертеже. За меру точности принимается величина отклонения от заданного номинала (допуск на размер). , - верхнее предельное отклонение - нижнее предельное отклонение Допуск на размер А ТА = Δ - Δ

Под точностью детали и машины понимают степень её приближения к геометрически правильному прототипу, т. е. степень приближения действительных значений параметров к заданным на чертеже. За меру точности принимается величина отклонения от заданного номинала (допуск на размер). , - верхнее предельное отклонение - нижнее предельное отклонение Допуск на размер А ТА = Δ - Δ

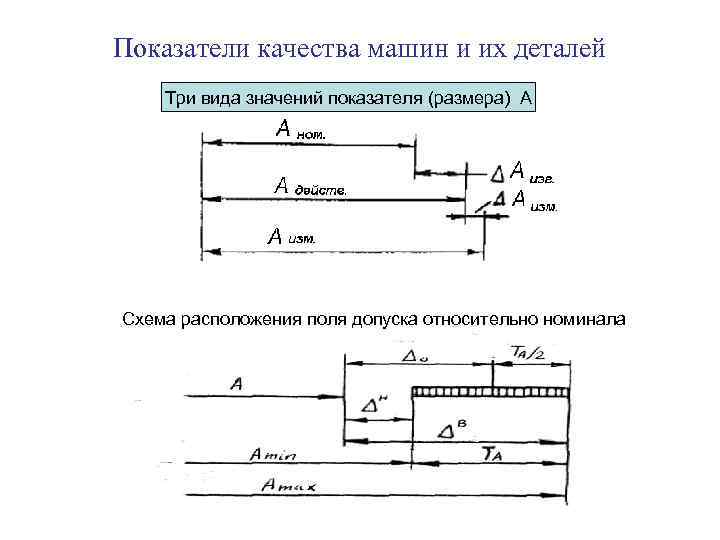

Показатели качества машин и их деталей Три вида значений показателя (размера) А Схема расположения поля допуска относительно номинала

Показатели качества машин и их деталей Три вида значений показателя (размера) А Схема расположения поля допуска относительно номинала

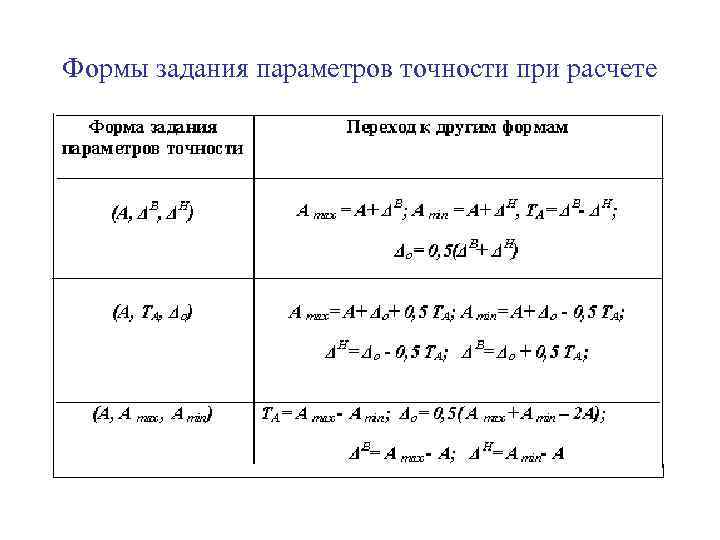

Формы задания параметров точности при расчете

Формы задания параметров точности при расчете

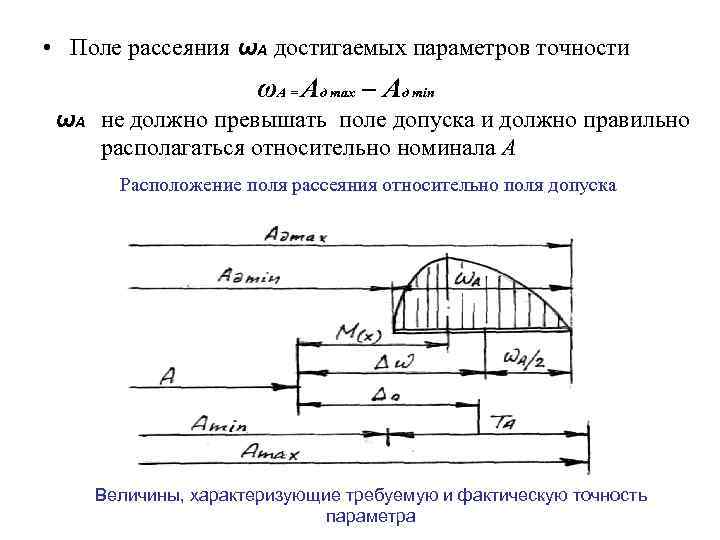

• Поле рассеяния ωА достигаемых параметров точности ωА = Ад max – Aд min ωА не должно превышать поле допуска и должно правильно располагаться относительно номинала А Расположение поля рассеяния относительно поля допуска Величины, характеризующие требуемую и фактическую точность параметра

• Поле рассеяния ωА достигаемых параметров точности ωА = Ад max – Aд min ωА не должно превышать поле допуска и должно правильно располагаться относительно номинала А Расположение поля рассеяния относительно поля допуска Величины, характеризующие требуемую и фактическую точность параметра

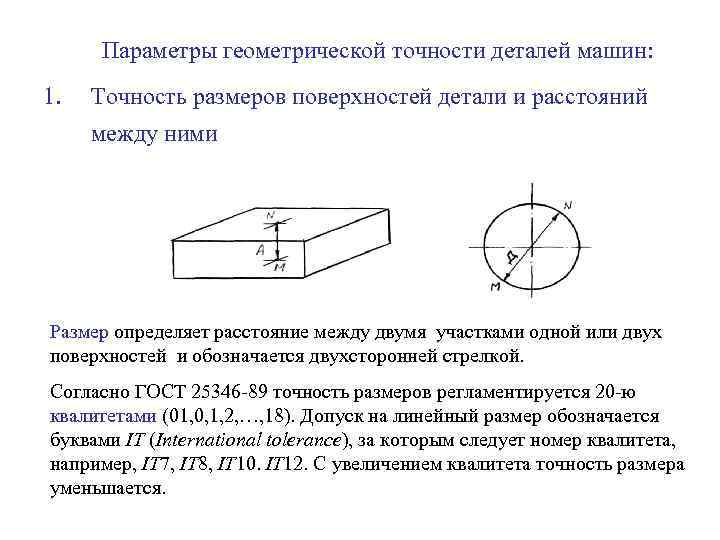

Параметры геометрической точности деталей машин: 1. Точность размеров поверхностей детали и расстояний между ними Размер определяет расстояние между двумя участками одной или двух поверхностей и обозначается двухсторонней стрелкой. Согласно ГОСТ 25346 -89 точность размеров регламентируется 20 -ю квалитетами (01, 0, 1, 2, …, 18). Допуск на линейный размер обозначается буквами IT (International tolerance), за которым следует номер квалитета, например, IT 7, IT 8, IT 10. IT 12. С увеличением квалитета точность размера уменьшается.

Параметры геометрической точности деталей машин: 1. Точность размеров поверхностей детали и расстояний между ними Размер определяет расстояние между двумя участками одной или двух поверхностей и обозначается двухсторонней стрелкой. Согласно ГОСТ 25346 -89 точность размеров регламентируется 20 -ю квалитетами (01, 0, 1, 2, …, 18). Допуск на линейный размер обозначается буквами IT (International tolerance), за которым следует номер квалитета, например, IT 7, IT 8, IT 10. IT 12. С увеличением квалитета точность размера уменьшается.

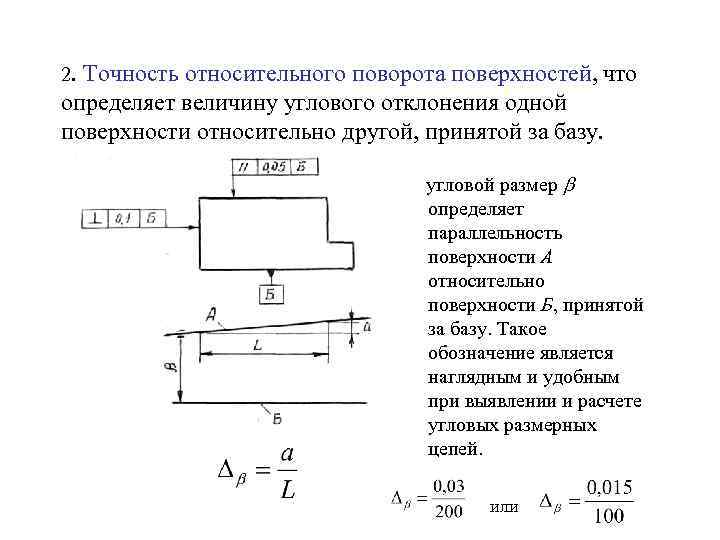

2. Точность относительного поворота поверхностей, что определяет величину углового отклонения одной поверхности относительно другой, принятой за базу. угловой размер определяет параллельность поверхности А относительно поверхности Б, принятой за базу. Такое обозначение является наглядным и удобным при выявлении и расчете угловых размерных цепей. или

2. Точность относительного поворота поверхностей, что определяет величину углового отклонения одной поверхности относительно другой, принятой за базу. угловой размер определяет параллельность поверхности А относительно поверхности Б, принятой за базу. Такое обозначение является наглядным и удобным при выявлении и расчете угловых размерных цепей. или

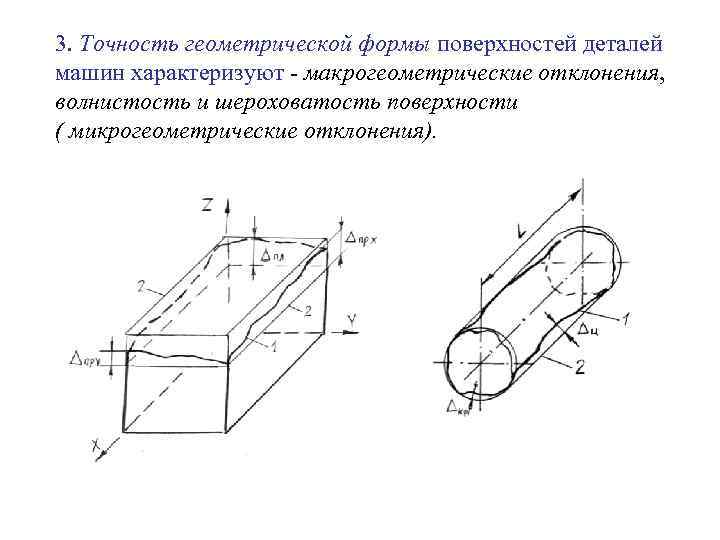

3. Точность геометрической формы поверхностей деталей машин характеризуют - макрогеометрические отклонения, волнистость и шероховатость поверхности ( микрогеометрические отклонения).

3. Точность геометрической формы поверхностей деталей машин характеризуют - макрогеометрические отклонения, волнистость и шероховатость поверхности ( микрогеометрические отклонения).

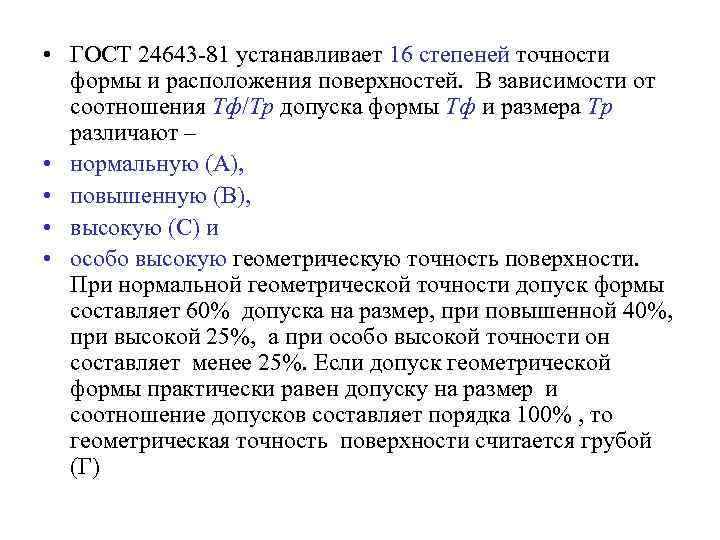

• ГОСТ 24643 -81 устанавливает 16 степеней точности формы и расположения поверхностей. В зависимости от соотношения Тф/Тр допуска формы Тф и размера Тр различают – • нормальную (А), • повышенную (В), • высокую (С) и • особо высокую геометpическую точность поверхности. При нормальной геометpической точности допуск формы составляет 60% допуска на размер, при повышенной 40%, при высокой 25%, а при особо высокой точности он составляет менее 25%. Если допуск геометрической формы практически равен допуску на размер и соотношение допусков составляет порядка 100% , то геометpическая точность поверхности считается грубой (Г)

• ГОСТ 24643 -81 устанавливает 16 степеней точности формы и расположения поверхностей. В зависимости от соотношения Тф/Тр допуска формы Тф и размера Тр различают – • нормальную (А), • повышенную (В), • высокую (С) и • особо высокую геометpическую точность поверхности. При нормальной геометpической точности допуск формы составляет 60% допуска на размер, при повышенной 40%, при высокой 25%, а при особо высокой точности он составляет менее 25%. Если допуск геометрической формы практически равен допуску на размер и соотношение допусков составляет порядка 100% , то геометpическая точность поверхности считается грубой (Г)

Базирование и базы в машиностроении Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базирование при механической обработке – придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи инструмента. База - это поверхность или сочетание поверхностей, линия (ось) или точка, принадлежащие заготовке и используемые при механической обработке, измерении или сборке.

Базирование и базы в машиностроении Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат. Базирование при механической обработке – придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи инструмента. База - это поверхность или сочетание поверхностей, линия (ось) или точка, принадлежащие заготовке и используемые при механической обработке, измерении или сборке.

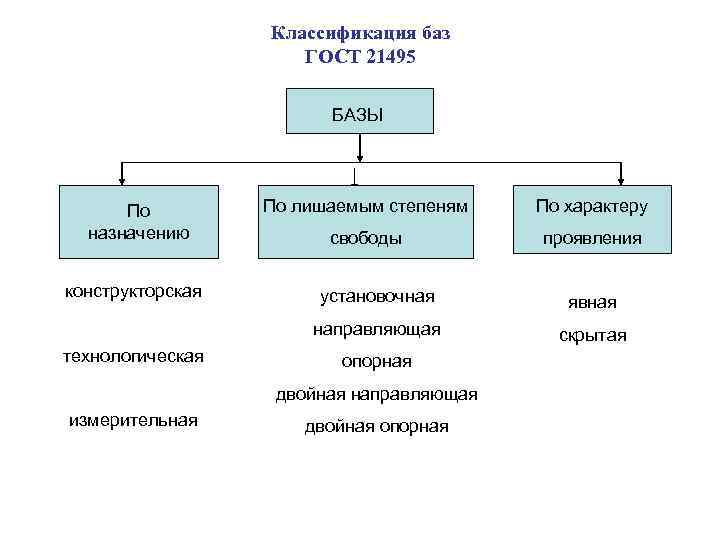

Классификация баз ГОСТ 21495 БАЗЫ По назначению конструкторская По лишаемым степеням По характеру свободы проявления явная направляющая технологическая установочная скрытая опорная двойная направляющая измерительная двойная опорная

Классификация баз ГОСТ 21495 БАЗЫ По назначению конструкторская По лишаемым степеням По характеру свободы проявления явная направляющая технологическая установочная скрытая опорная двойная направляющая измерительная двойная опорная

Схемы базирования 1. Базирование по трем плоскостям (в координатный угол) для призматических деталей. 2. Базирование с использованием двойной направляющей (для деталей типа валов) 3. Базирование с использованием двойной опорной базы (диски, шкивы, фланцы и др. )

Схемы базирования 1. Базирование по трем плоскостям (в координатный угол) для призматических деталей. 2. Базирование с использованием двойной направляющей (для деталей типа валов) 3. Базирование с использованием двойной опорной базы (диски, шкивы, фланцы и др. )

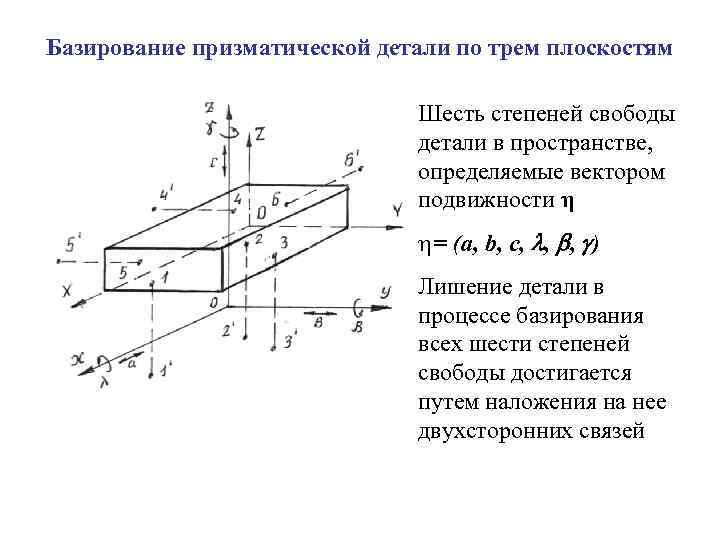

Базирование призматической детали по трем плоскостям Шесть степеней свободы детали в пространстве, определяемые вектором подвижности η h= (а, b, c, , , ) Лишение детали в процессе базирования всех шести степеней свободы достигается путем наложения на нее двухсторонних связей

Базирование призматической детали по трем плоскостям Шесть степеней свободы детали в пространстве, определяемые вектором подвижности η h= (а, b, c, , , ) Лишение детали в процессе базирования всех шести степеней свободы достигается путем наложения на нее двухсторонних связей

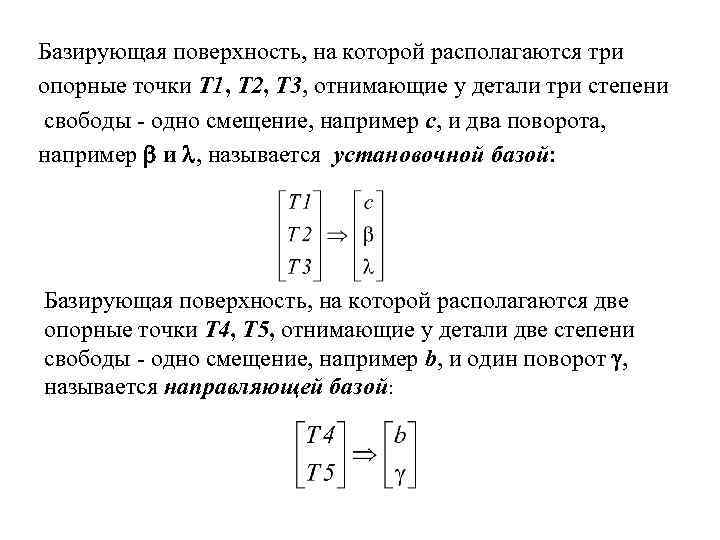

Базирующая поверхность, на которой располагаются три опорные точки Т 1, Т 2, Т 3, отнимающие у детали три степени свободы - одно смещение, например с, и два поворота, например и , называется установочной базой: Базирующая поверхность, на которой располагаются две опорные точки Т 4, Т 5, отнимающие у детали две степени свободы - одно смещение, например b, и один поворот , называется направляющей базой:

Базирующая поверхность, на которой располагаются три опорные точки Т 1, Т 2, Т 3, отнимающие у детали три степени свободы - одно смещение, например с, и два поворота, например и , называется установочной базой: Базирующая поверхность, на которой располагаются две опорные точки Т 4, Т 5, отнимающие у детали две степени свободы - одно смещение, например b, и один поворот , называется направляющей базой:

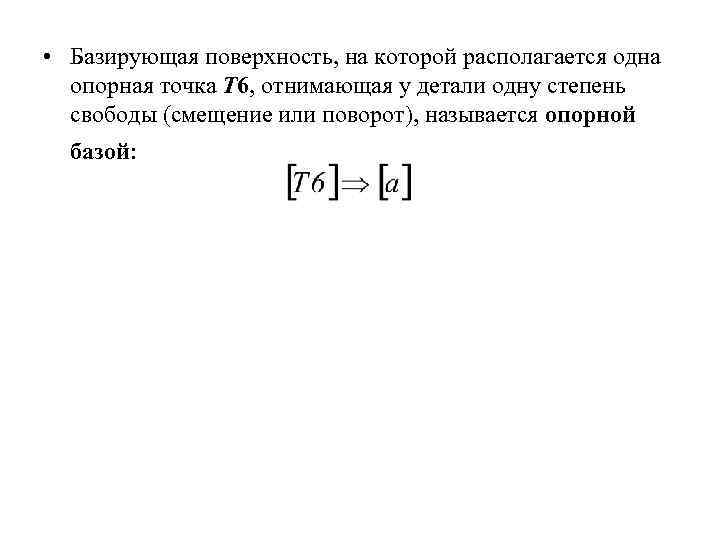

• Базирующая поверхность, на которой располагается одна опорная точка Т 6, отнимающая у детали одну степень свободы (смещение или поворот), называется опорной базой:

• Базирующая поверхность, на которой располагается одна опорная точка Т 6, отнимающая у детали одну степень свободы (смещение или поворот), называется опорной базой:

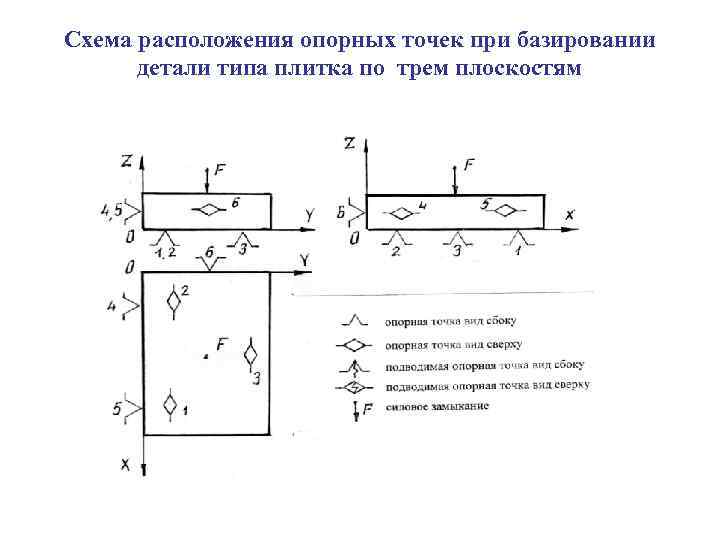

Схема расположения опорных точек при базировании детали типа плитка по трем плоскостям

Схема расположения опорных точек при базировании детали типа плитка по трем плоскостям

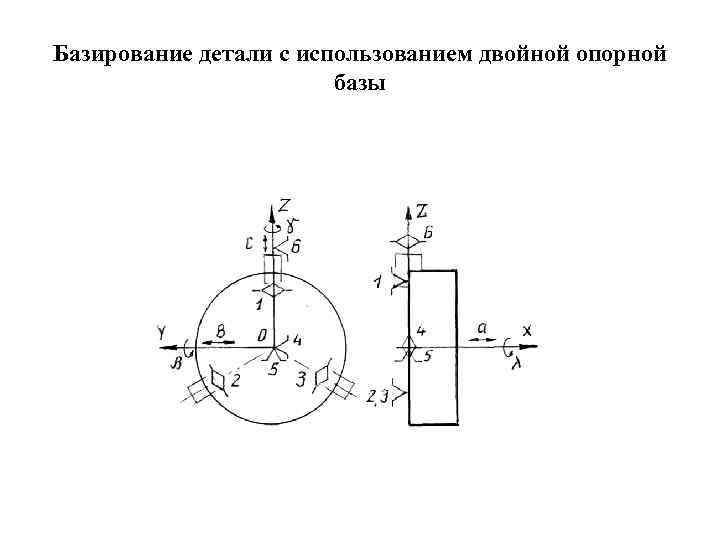

Базирование детали с использованием двойной опорной базы

Базирование детали с использованием двойной опорной базы

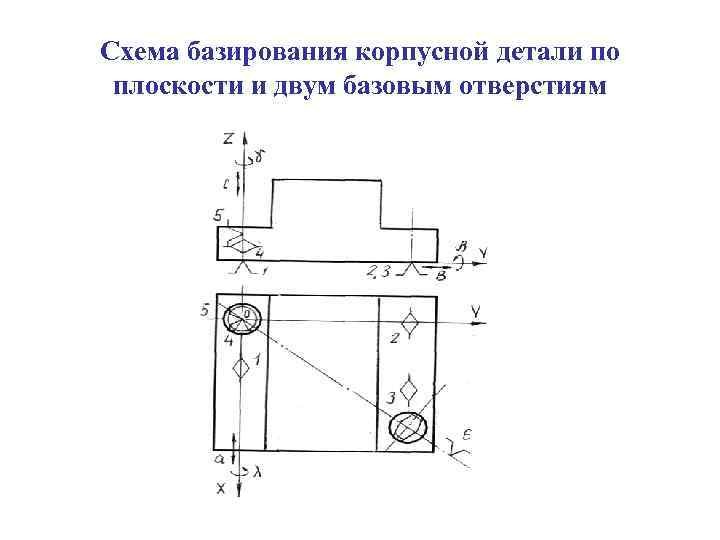

Схема базирования корпусной детали по плоскости и двум базовым отверстиям

Схема базирования корпусной детали по плоскости и двум базовым отверстиям

Под определенностью базирования понимается неизменность положения детали относительно поверхностей вспомогательных базовой детали в сборочной единице (или заготовки относительно режущего инструмента в процессе обработки), достигаемое путем приложения силового замыкания с помощью зажимных устройств, упругих сил, резьбовых соединений, сил тяжести, сил трения, сжатого воздуха, гидравлики, электромагнитных сил и их комбинаций.

Под определенностью базирования понимается неизменность положения детали относительно поверхностей вспомогательных базовой детали в сборочной единице (или заготовки относительно режущего инструмента в процессе обработки), достигаемое путем приложения силового замыкания с помощью зажимных устройств, упругих сил, резьбовых соединений, сил тяжести, сил трения, сжатого воздуха, гидравлики, электромагнитных сил и их комбинаций.

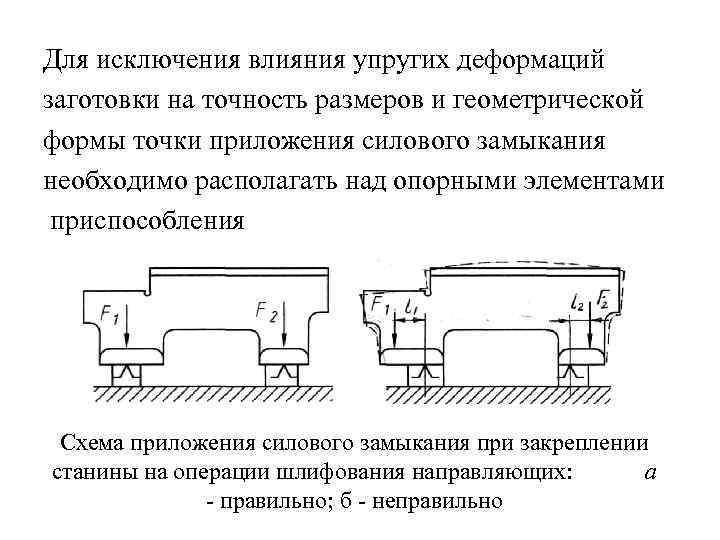

Для исключения влияния упругих деформаций заготовки на точность размеров и геометрической формы точки приложения силового замыкания необходимо располагать над опорными элементами приспособления Схема приложения силового замыкания при закреплении станины на операции шлифования направляющих: а - правильно; б - неправильно

Для исключения влияния упругих деформаций заготовки на точность размеров и геометрической формы точки приложения силового замыкания необходимо располагать над опорными элементами приспособления Схема приложения силового замыкания при закреплении станины на операции шлифования направляющих: а - правильно; б - неправильно

Неопределенность базирования детали означает единичное или многократное изменение требуемого положения детали относительно сопрягаемых поверхностей базовой детали. Она проявляется на подвижных деталях, у которых в соединениях на основных базах предусматриваются определенные зазоры для осуществления заданных перемещений. Примеры – радиальные и осевые биения вращающихся валов, шпинделей, текущая погрешность установки перемещаемых столов, кареток, ползунов.

Неопределенность базирования детали означает единичное или многократное изменение требуемого положения детали относительно сопрягаемых поверхностей базовой детали. Она проявляется на подвижных деталях, у которых в соединениях на основных базах предусматриваются определенные зазоры для осуществления заданных перемещений. Примеры – радиальные и осевые биения вращающихся валов, шпинделей, текущая погрешность установки перемещаемых столов, кареток, ползунов.

Смена баз это замена одних базирующих поверхностей детали, сборочной единицы, заготовки другими. Различают организованную и неорганизованную смену баз. Первая заранее планируется, ее результат просчитывают путем выявления и расчета размерных цепей, она может быть обусловлена следующими причинами: 1. невозможность обработки различных поверхностей заготовки с одной установки;

Смена баз это замена одних базирующих поверхностей детали, сборочной единицы, заготовки другими. Различают организованную и неорганизованную смену баз. Первая заранее планируется, ее результат просчитывают путем выявления и расчета размерных цепей, она может быть обусловлена следующими причинами: 1. невозможность обработки различных поверхностей заготовки с одной установки;

2. необходимость обработки заготовки на разных станках; 3. при выявлении экономически более целесообразного варианта достижения точности обработки; 4. с целью упрощения измерений и повышение их точности. Выполнение орг. смены баз предусматривает соблюдение следующих условий: 1. Выявление линейных и угловых связей между прежними и вновь выбираемыми технологическими базами и поверхностями заготовки, подлежащими обработке; 2. Расчет выявленных размерных связей с учетом выбираемого метода достижения точности; 3. соблюдение требуемой точности рассчитанных операционных размеров при выполнении техпроцесса.

2. необходимость обработки заготовки на разных станках; 3. при выявлении экономически более целесообразного варианта достижения точности обработки; 4. с целью упрощения измерений и повышение их точности. Выполнение орг. смены баз предусматривает соблюдение следующих условий: 1. Выявление линейных и угловых связей между прежними и вновь выбираемыми технологическими базами и поверхностями заготовки, подлежащими обработке; 2. Расчет выявленных размерных связей с учетом выбираемого метода достижения точности; 3. соблюдение требуемой точности рассчитанных операционных размеров при выполнении техпроцесса.

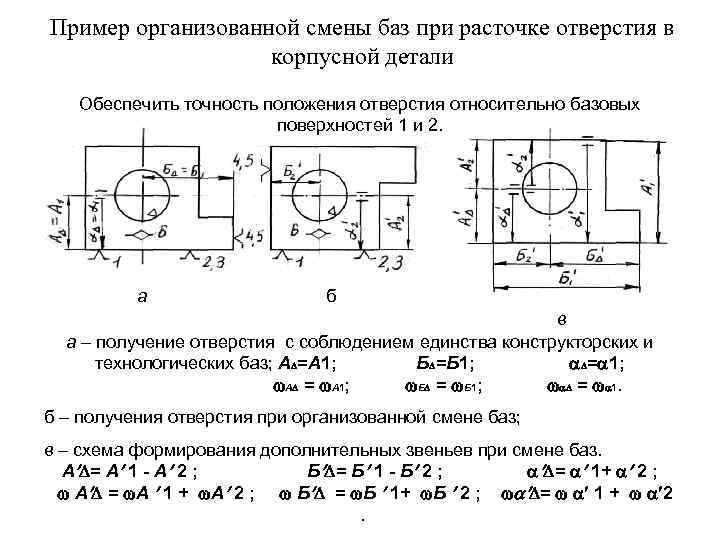

Пример организованной смены баз при расточке отверстия в корпусной детали Обеспечить точность положения отверстия относительно базовых поверхностей 1 и 2. а б в а – получение отверстия с соблюдением единства конструкторских и технологических баз; А =А 1; Б =Б 1; = 1; А = А 1; Б = Б 1; = 1. б – получения отверстия при организованной смене баз; в – схема формирования дополнительных звеньев при смене баз. А = А 1 - А 2 ; Б = Б 1 - Б 2 ; = 1+ 2 ; А = А 1 + А 2 ; Б = Б 1+ Б 2 ; = 1 + 2.

Пример организованной смены баз при расточке отверстия в корпусной детали Обеспечить точность положения отверстия относительно базовых поверхностей 1 и 2. а б в а – получение отверстия с соблюдением единства конструкторских и технологических баз; А =А 1; Б =Б 1; = 1; А = А 1; Б = Б 1; = 1. б – получения отверстия при организованной смене баз; в – схема формирования дополнительных звеньев при смене баз. А = А 1 - А 2 ; Б = Б 1 - Б 2 ; = 1+ 2 ; А = А 1 + А 2 ; Б = Б 1+ Б 2 ; = 1 + 2.

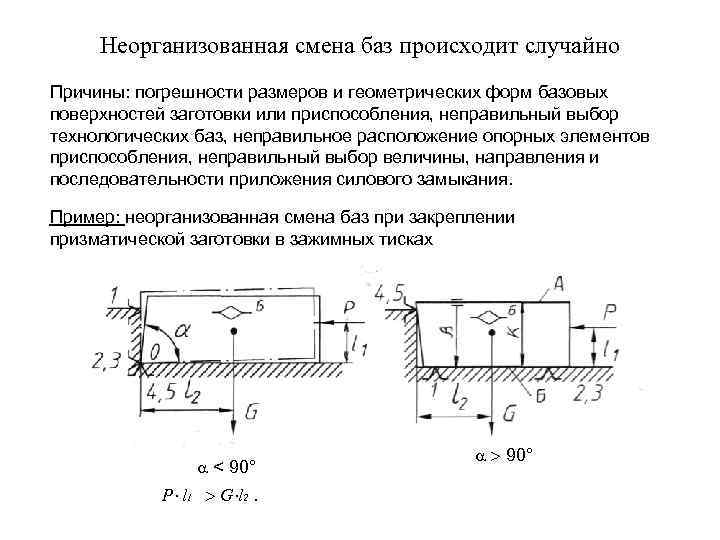

Неорганизованная смена баз происходит случайно Причины: погрешности размеров и геометрических форм базовых поверхностей заготовки или приспособления, неправильный выбор технологических баз, неправильное расположение опорных элементов приспособления, неправильный выбор величины, направления и последовательности приложения силового замыкания. Пример: неорганизованная смена баз при закреплении призматической заготовки в зажимных тисках < 90° P l 1 G l 2. 90°

Неорганизованная смена баз происходит случайно Причины: погрешности размеров и геометрических форм базовых поверхностей заготовки или приспособления, неправильный выбор технологических баз, неправильное расположение опорных элементов приспособления, неправильный выбор величины, направления и последовательности приложения силового замыкания. Пример: неорганизованная смена баз при закреплении призматической заготовки в зажимных тисках < 90° P l 1 G l 2. 90°

Размерные связи в машинах и технологических процессах Размерные связи делятся на два вида: 1. связи, определяющие точность расстояния; 2. связи, определяющие точность относительного поворота поверхностей. Требуемая точность расстояний и относительных поворотов обеспечивается линейными и угловыми размерами деталей, которые связывают исполнительные поверхности машин. Совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей или осей одной детали или нескольких деталей (в сборочной единице) называется размерной цепью.

Размерные связи в машинах и технологических процессах Размерные связи делятся на два вида: 1. связи, определяющие точность расстояния; 2. связи, определяющие точность относительного поворота поверхностей. Требуемая точность расстояний и относительных поворотов обеспечивается линейными и угловыми размерами деталей, которые связывают исполнительные поверхности машин. Совокупность взаимосвязанных размеров, образующих замкнутый контур и определяющих взаимное положение поверхностей или осей одной детали или нескольких деталей (в сборочной единице) называется размерной цепью.

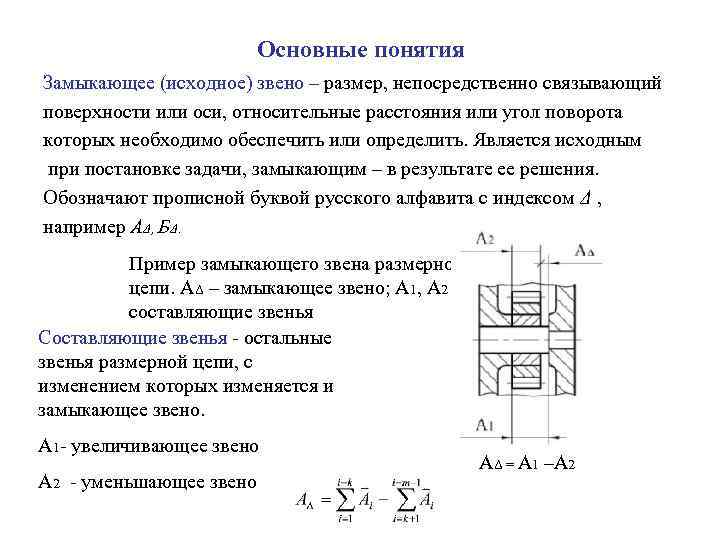

Основные понятия Замыкающее (исходное) звено – размер, непосредственно связывающий поверхности или оси, относительные расстояния или угол поворота которых необходимо обеспечить или определить. Является исходным при постановке задачи, замыкающим – в результате ее решения. Обозначают прописной буквой русского алфавита с индексом Δ , например АΔ, БΔ. Пример замыкающего звена размерной цепи. АΔ – замыкающее звено; А 1, А 2 – составляющие звенья Составляющие звенья - остальные звенья размерной цепи, с изменением которых изменяется и замыкающее звено. А 1 - увеличивающее звено А 2 - уменьшающее звено АΔ = А 1 –А 2

Основные понятия Замыкающее (исходное) звено – размер, непосредственно связывающий поверхности или оси, относительные расстояния или угол поворота которых необходимо обеспечить или определить. Является исходным при постановке задачи, замыкающим – в результате ее решения. Обозначают прописной буквой русского алфавита с индексом Δ , например АΔ, БΔ. Пример замыкающего звена размерной цепи. АΔ – замыкающее звено; А 1, А 2 – составляющие звенья Составляющие звенья - остальные звенья размерной цепи, с изменением которых изменяется и замыкающее звено. А 1 - увеличивающее звено А 2 - уменьшающее звено АΔ = А 1 –А 2

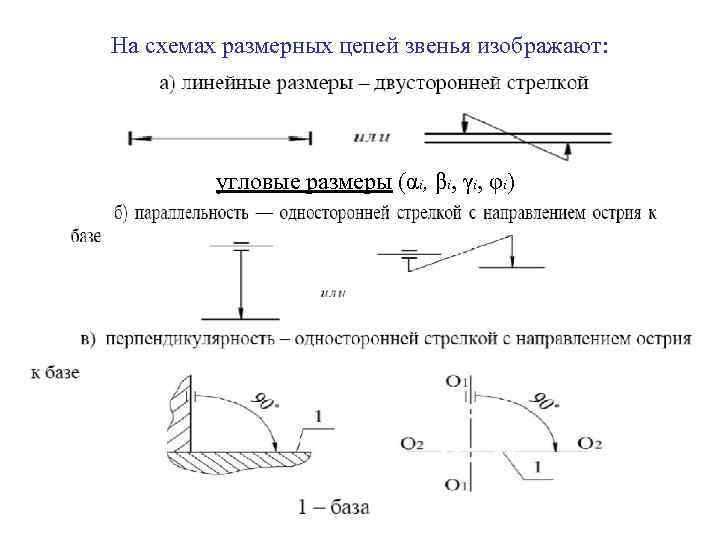

На схемах размерных цепей звенья изображают: угловые размеры (αi, βi, γi, φi)

На схемах размерных цепей звенья изображают: угловые размеры (αi, βi, γi, φi)

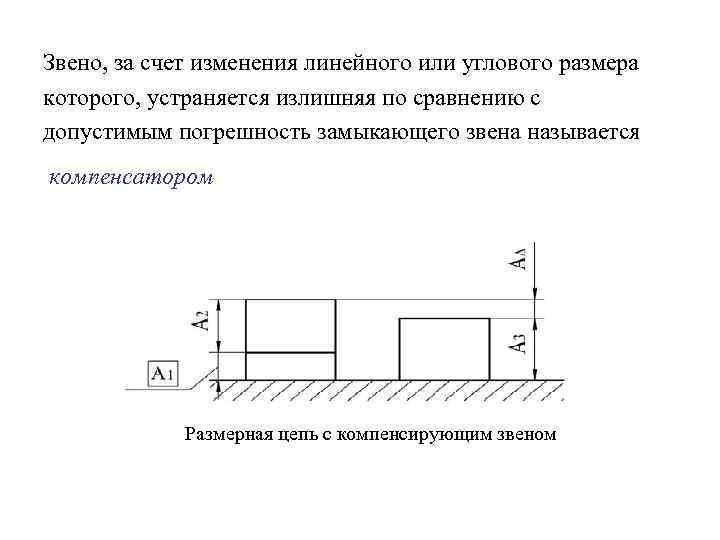

Звено, за счет изменения линейного или углового размера которого, устраняется излишняя по сравнению с допустимым погрешность замыкающего звена называется компенсатором Размерная цепь с компенсирующим звеном

Звено, за счет изменения линейного или углового размера которого, устраняется излишняя по сравнению с допустимым погрешность замыкающего звена называется компенсатором Размерная цепь с компенсирующим звеном

Классификация размерных цепей По области применения Измерительные определяют размерные связи, формируемые в процессе контроля параметров точности деталей и узлов машин Конструкторские определяют размерные связи, формируемые в в конструкциях машин Технологические для решения задач, связанных с обеспечением точности при изготовлении машин Размерные цепи станка Размерные цепи процесса

Классификация размерных цепей По области применения Измерительные определяют размерные связи, формируемые в процессе контроля параметров точности деталей и узлов машин Конструкторские определяют размерные связи, формируемые в в конструкциях машин Технологические для решения задач, связанных с обеспечением точности при изготовлении машин Размерные цепи станка Размерные цепи процесса

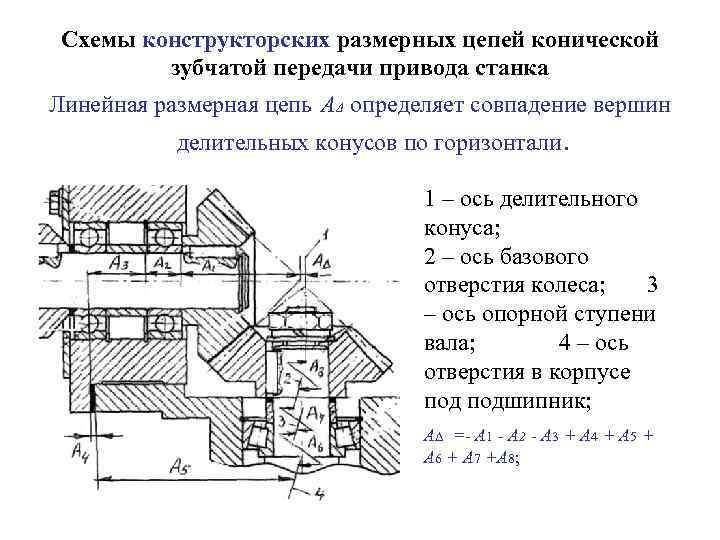

Схемы конструкторских размерных цепей конической зубчатой передачи привода станка Линейная размерная цепь АΔ определяет совпадение вершин делительных конусов по горизонтали. 1 – ось делительного конуса; 2 – ось базового отверстия колеса; 3 – ось опорной ступени вала; 4 – ось отверстия в корпусе подшипник; А =- А 1 - А 2 - А 3 + А 4 + А 5 + А 6 + А 7 +А 8;

Схемы конструкторских размерных цепей конической зубчатой передачи привода станка Линейная размерная цепь АΔ определяет совпадение вершин делительных конусов по горизонтали. 1 – ось делительного конуса; 2 – ось базового отверстия колеса; 3 – ось опорной ступени вала; 4 – ось отверстия в корпусе подшипник; А =- А 1 - А 2 - А 3 + А 4 + А 5 + А 6 + А 7 +А 8;

Угловая размерная цепь βΔ , определяющая точность угла скрещивания осей делительных конусов двух конических колес 1 – ось делительного конуса; 2 – ось базового отверстия колеса; 3 – ось опорной ступени вала; 4 – ось отверстия в корпусе подшипник; 5 – ось отверстия в корпусе подшипник второго вала; 6 – ось опорной ступени второго вала; 7 – ось отверстия второго колеса; 8 - ось делительного конуса второго колеса

Угловая размерная цепь βΔ , определяющая точность угла скрещивания осей делительных конусов двух конических колес 1 – ось делительного конуса; 2 – ось базового отверстия колеса; 3 – ось опорной ступени вала; 4 – ось отверстия в корпусе подшипник; 5 – ось отверстия в корпусе подшипник второго вала; 6 – ось опорной ступени второго вала; 7 – ось отверстия второго колеса; 8 - ось делительного конуса второго колеса

Технологические размерные цепи бывают двух типов: 1. технологические размерные цепи станка; 2. технологические размерные цепи процесса. Технологическая размерная цепь универсальнофрезерного станка: 1 -ось отверстия в станине; 2 - ось опорных шеек шпинделя; 3 - ось конического отверстия в шпинделе. Замыкающее звено – размер, получаемый на детали в результате обработки

Технологические размерные цепи бывают двух типов: 1. технологические размерные цепи станка; 2. технологические размерные цепи процесса. Технологическая размерная цепь универсальнофрезерного станка: 1 -ось отверстия в станине; 2 - ось опорных шеек шпинделя; 3 - ось конического отверстия в шпинделе. Замыкающее звено – размер, получаемый на детали в результате обработки

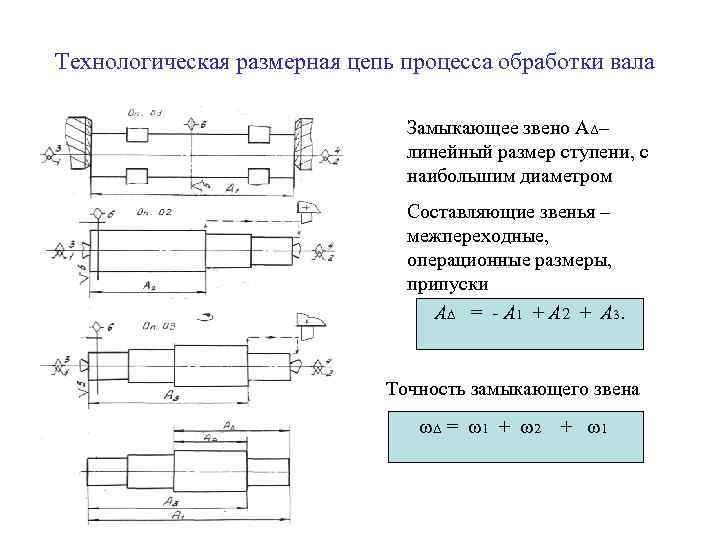

Технологическая размерная цепь процесса обработки вала Замыкающее звено АΔ– линейный размер ступени, с наибольшим диаметром Составляющие звенья – межпереходные, операционные размеры, припуски А = - А 1 + А 2 + А 3. Точность замыкающего звена = 1 + 2 + 1

Технологическая размерная цепь процесса обработки вала Замыкающее звено АΔ– линейный размер ступени, с наибольшим диаметром Составляющие звенья – межпереходные, операционные размеры, припуски А = - А 1 + А 2 + А 3. Точность замыкающего звена = 1 + 2 + 1

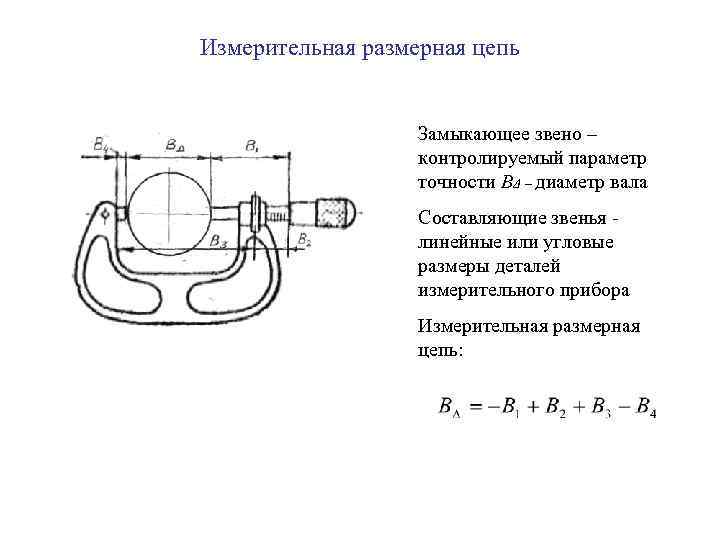

Измерительная размерная цепь Замыкающее звено – контролируемый параметр точности ВΔ – диаметр вала Составляющие звенья линейные или угловые размеры деталей измерительного прибора Измерительная размерная цепь:

Измерительная размерная цепь Замыкающее звено – контролируемый параметр точности ВΔ – диаметр вала Составляющие звенья линейные или угловые размеры деталей измерительного прибора Измерительная размерная цепь:

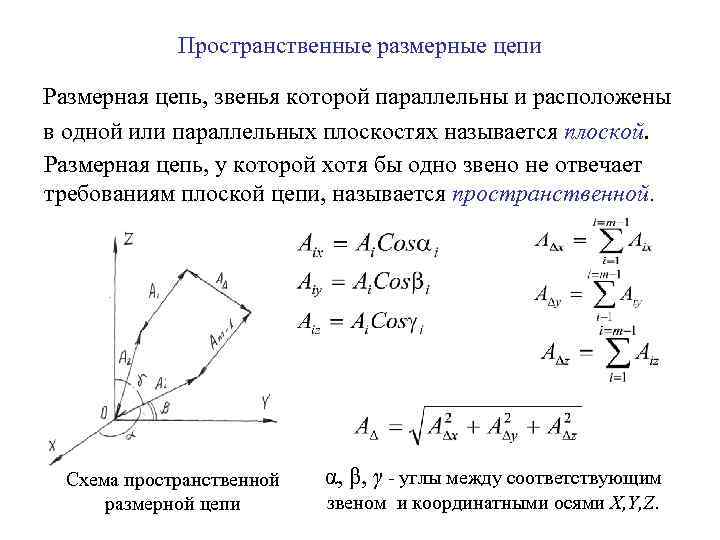

Пространственные размерные цепи Размерная цепь, звенья которой параллельны и расположены в одной или параллельных плоскостях называется плоской. Размерная цепь, у которой хотя бы одно звено не отвечает требованиям плоской цепи, называется пространственной. Схема пространственной размерной цепи α, β, γ - углы между соответствующим звеном и координатными осями X, Y, Z.

Пространственные размерные цепи Размерная цепь, звенья которой параллельны и расположены в одной или параллельных плоскостях называется плоской. Размерная цепь, у которой хотя бы одно звено не отвечает требованиям плоской цепи, называется пространственной. Схема пространственной размерной цепи α, β, γ - углы между соответствующим звеном и координатными осями X, Y, Z.

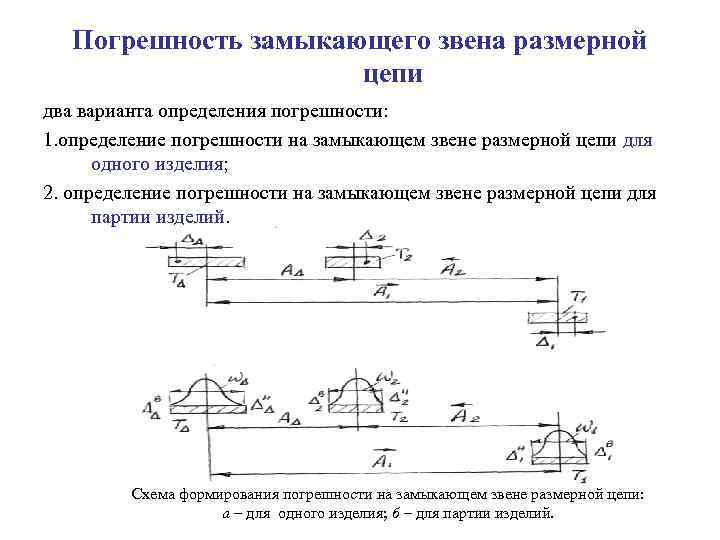

Погрешность замыкающего звена размерной цепи два варианта определения погрешности: 1. определение погрешности на замыкающем звене размерной цепи для одного изделия; 2. определение погрешности на замыкающем звене размерной цепи для партии изделий. Схема формирования погрешности на замыкающем звене размерной цепи: а – для одного изделия; б – для партии изделий.

Погрешность замыкающего звена размерной цепи два варианта определения погрешности: 1. определение погрешности на замыкающем звене размерной цепи для одного изделия; 2. определение погрешности на замыкающем звене размерной цепи для партии изделий. Схема формирования погрешности на замыкающем звене размерной цепи: а – для одного изделия; б – для партии изделий.

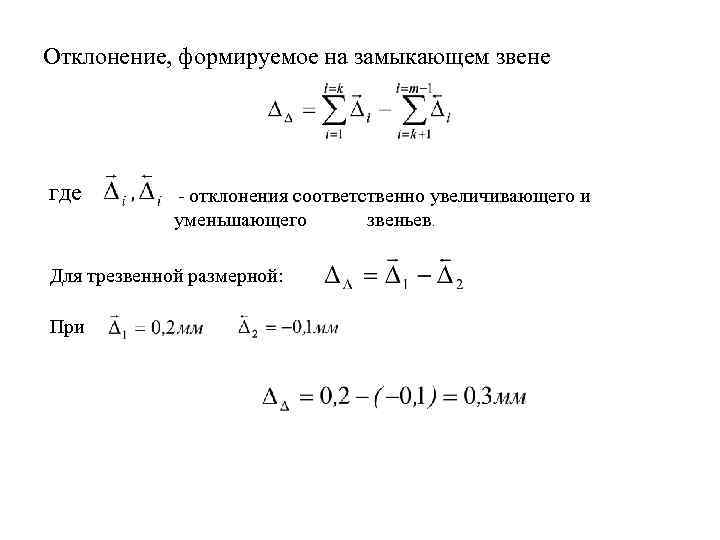

Отклонение, формируемое на замыкающем звене где - отклонения соответственно увеличивающего и уменьшающего звеньев. Для трезвенной размерной: При

Отклонение, формируемое на замыкающем звене где - отклонения соответственно увеличивающего и уменьшающего звеньев. Для трезвенной размерной: При

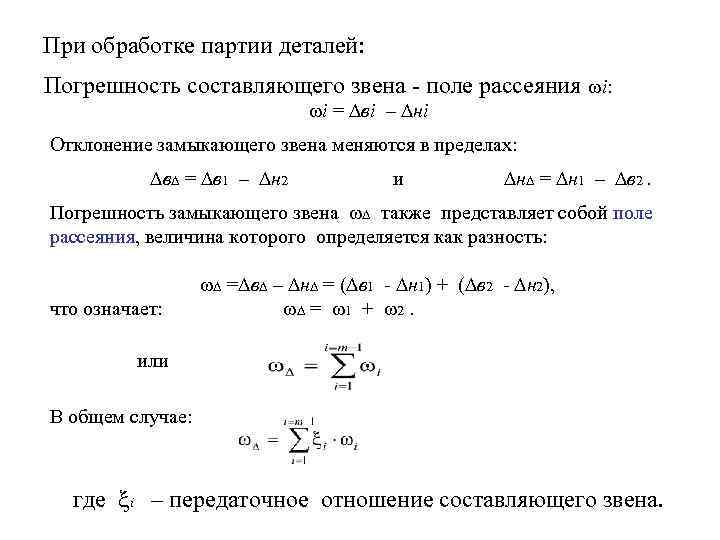

При обработке партии деталей: Погрешность составляющего звена - поле рассеяния i: i = вi – нi Отклонение замыкающего звена меняются в пределах: в = в 1 – н 2 и н = н 1 – в 2. Погрешность замыкающего звена также представляет собой поле рассеяния, величина которого определяется как разность: что означает: = в – н = ( в 1 - н 1) + ( в 2 - н 2), = 1 + 2. или В общем случае: где i – передаточное отношение составляющего звена.

При обработке партии деталей: Погрешность составляющего звена - поле рассеяния i: i = вi – нi Отклонение замыкающего звена меняются в пределах: в = в 1 – н 2 и н = н 1 – в 2. Погрешность замыкающего звена также представляет собой поле рассеяния, величина которого определяется как разность: что означает: = в – н = ( в 1 - н 1) + ( в 2 - н 2), = 1 + 2. или В общем случае: где i – передаточное отношение составляющего звена.

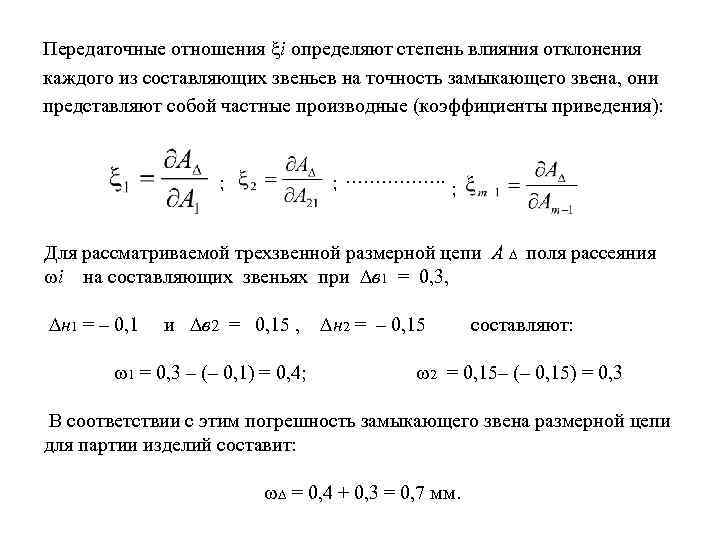

Передаточные отношения i определяют степень влияния отклонения каждого из составляющих звеньев на точность замыкающего звена, они представляют собой частные производные (коэффициенты приведения): ; ……………. . ; ; Для рассматриваемой трехзвенной размерной цепи А поля рассеяния i на составляющих звеньях при в 1 = 0, 3, н 1 = – 0, 1 и в 2 = 0, 15 , н 2 = – 0, 15 1 = 0, 3 – (– 0, 1) = 0, 4; составляют: 2 = 0, 15– (– 0, 15) = 0, 3 В соответствии с этим погрешность замыкающего звена размерной цепи для партии изделий составит: = 0, 4 + 0, 3 = 0, 7 мм.

Передаточные отношения i определяют степень влияния отклонения каждого из составляющих звеньев на точность замыкающего звена, они представляют собой частные производные (коэффициенты приведения): ; ……………. . ; ; Для рассматриваемой трехзвенной размерной цепи А поля рассеяния i на составляющих звеньях при в 1 = 0, 3, н 1 = – 0, 1 и в 2 = 0, 15 , н 2 = – 0, 15 1 = 0, 3 – (– 0, 1) = 0, 4; составляют: 2 = 0, 15– (– 0, 15) = 0, 3 В соответствии с этим погрешность замыкающего звена размерной цепи для партии изделий составит: = 0, 4 + 0, 3 = 0, 7 мм.