prezentatsia_moya переделанная. pptx.pptx

- Количество слайдов: 14

Дипломный проект на тему: «Технология производства серийных художественных изделий из фарфора» Исполнитель: студентка группы 5/6 Смирнова Р. Н. Руководитель по технологической части: Козловская Г. П. Руководитель по художественной части: Клименко С. Н. Иваново 2014 г.

Дипломный проект на тему: «Технология производства серийных художественных изделий из фарфора» Исполнитель: студентка группы 5/6 Смирнова Р. Н. Руководитель по технологической части: Козловская Г. П. Руководитель по художественной части: Клименко С. Н. Иваново 2014 г.

Анализ аналогов В настоящее время одним из актуальных элементов интерьера являются вазы. Рис. 3. Ваза «Белые листья» . Рис. 1. Дизайнер коллекции Рис. 2. Сервизы Franz Бренд: Homereligion. «бутоны» Tina Vlassopulos. Collection. Цвет везде в тексте изменить на читаемый!2 вида цвета. Рис. 4. Коллекция «Каприз листка» . Бренд: Justmart Рис. 5. Ваза с орхидеями Бренд: Demetra Рис. 6. Ваза «Орхидеи» Бренд: Giftmarket

Анализ аналогов В настоящее время одним из актуальных элементов интерьера являются вазы. Рис. 3. Ваза «Белые листья» . Рис. 1. Дизайнер коллекции Рис. 2. Сервизы Franz Бренд: Homereligion. «бутоны» Tina Vlassopulos. Collection. Цвет везде в тексте изменить на читаемый!2 вида цвета. Рис. 4. Коллекция «Каприз листка» . Бренд: Justmart Рис. 5. Ваза с орхидеями Бренд: Demetra Рис. 6. Ваза «Орхидеи» Бренд: Giftmarket

Виды орхидей

Виды орхидей

Эскиз разрабатываемого изделия Коллекция ваз «Оrchids sequentia »

Эскиз разрабатываемого изделия Коллекция ваз «Оrchids sequentia »

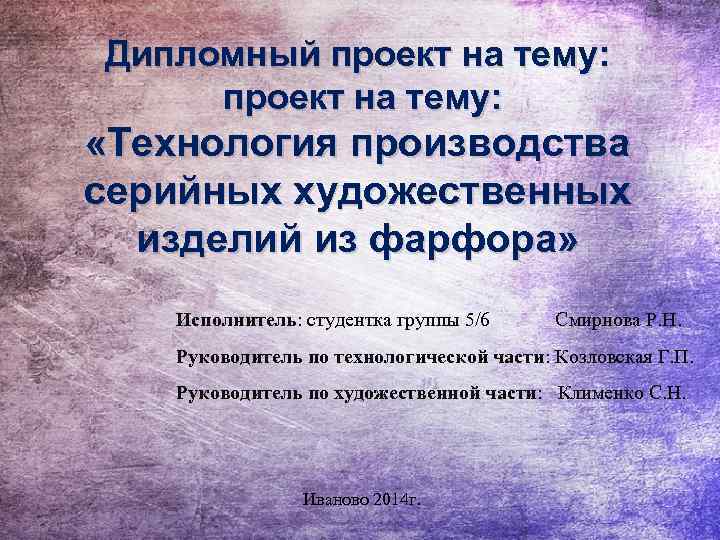

Физикотехнические свойства изделий из фарфора Состав массы для производства фарфоровых изделий Таблица 2. Компонент шихты Таблица 1. Наименование показателя Норма для сорта 2 -го 60 -64 58 Термостойкост ь, 0 С не менее 185 Водопоглощен ие по черепку, % не более 0, 2 Предел прочности при изгибе, МПа 65 -114 Каолин Просяновский 28, 7 Глина Веселовская 10, 0 Глина Трошковская 4, 0 Пегматит Енский 21, 2 Кварцевый песок 25, 1 Глинозем 1 -го Белизна, % не менее Содержание компонента, мас. % 2, 0 Отходы политые 7, 0 Отходы утельные 2, 0

Физикотехнические свойства изделий из фарфора Состав массы для производства фарфоровых изделий Таблица 2. Компонент шихты Таблица 1. Наименование показателя Норма для сорта 2 -го 60 -64 58 Термостойкост ь, 0 С не менее 185 Водопоглощен ие по черепку, % не более 0, 2 Предел прочности при изгибе, МПа 65 -114 Каолин Просяновский 28, 7 Глина Веселовская 10, 0 Глина Трошковская 4, 0 Пегматит Енский 21, 2 Кварцевый песок 25, 1 Глинозем 1 -го Белизна, % не менее Содержание компонента, мас. % 2, 0 Отходы политые 7, 0 Отходы утельные 2, 0

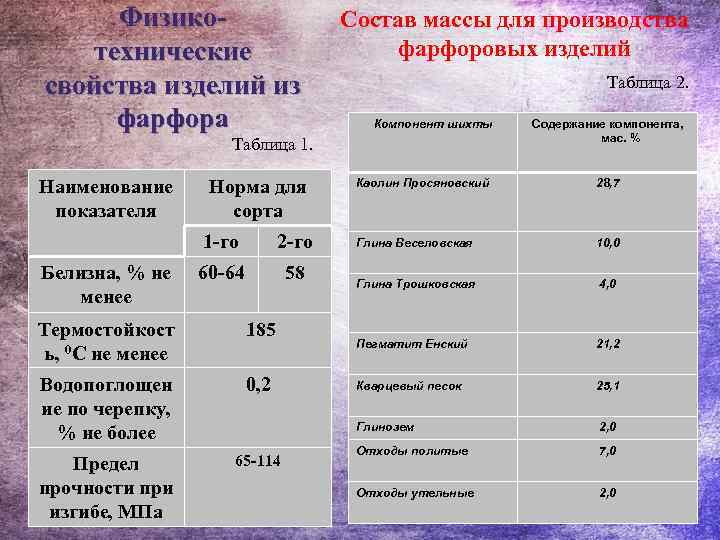

Технологическая схема производства фарфора Рис. 7 Изготовление модели из пластелина Рис. 8. Валюшки глины для накладки орхидей

Технологическая схема производства фарфора Рис. 7 Изготовление модели из пластелина Рис. 8. Валюшки глины для накладки орхидей

Технологическая схема Компоненты шихты Содержание компонентов, мас. % Пегматит Енский 39, 0 Кварцевый песок 28, 0 Каолин Просяновский Таблица 3. Состав массы для производства глазури 7, 0 Доломит 13, 0 Глинозем 3, 0 Отходы политые 10, 0 Всего 100 Рис. 9. Вазы после политого обжига

Технологическая схема Компоненты шихты Содержание компонентов, мас. % Пегматит Енский 39, 0 Кварцевый песок 28, 0 Каолин Просяновский Таблица 3. Состав массы для производства глазури 7, 0 Доломит 13, 0 Глинозем 3, 0 Отходы политые 10, 0 Всего 100 Рис. 9. Вазы после политого обжига

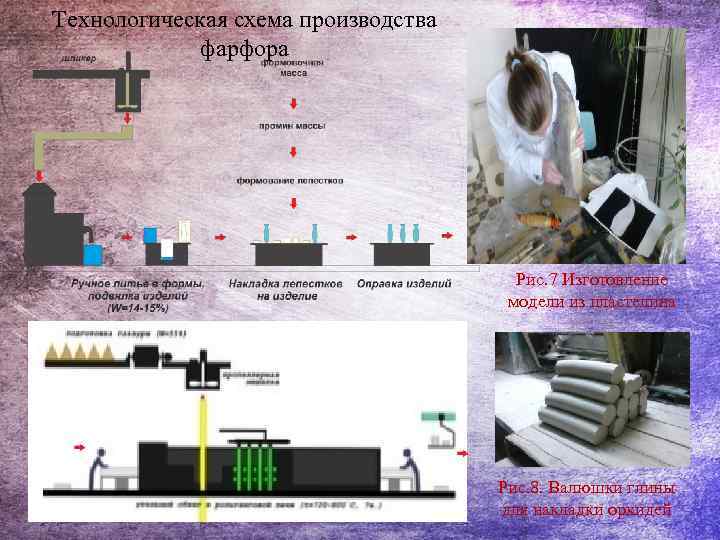

Технологическая схема Состав керамической краски, % дд Таблица 4. Химический состав, % Цвет Ca CO 3 K[ALSi 3 O 8] Ca Cl 2 K 2 Cr 2 O 7 Si. O 2 18. 51 7. 40 11. 12 33. 34 29. 63 Fe 2 O 3 Al 2 O 3 Zn. O Fe 2 O 3 81, 5 3, 4 15, 1 81, 5 Al(OH)3 NH 4 H 2 PO 4 Mn. CO 3 76, 1 9, 5 14, 4 Co. O Zn. O Si. O 2 14, 29 57, 14 28, 57 зеленый желтый розовый синий Рис. 10. Колекция ваз перед декорированным обжигом

Технологическая схема Состав керамической краски, % дд Таблица 4. Химический состав, % Цвет Ca CO 3 K[ALSi 3 O 8] Ca Cl 2 K 2 Cr 2 O 7 Si. O 2 18. 51 7. 40 11. 12 33. 34 29. 63 Fe 2 O 3 Al 2 O 3 Zn. O Fe 2 O 3 81, 5 3, 4 15, 1 81, 5 Al(OH)3 NH 4 H 2 PO 4 Mn. CO 3 76, 1 9, 5 14, 4 Co. O Zn. O Si. O 2 14, 29 57, 14 28, 57 зеленый желтый розовый синий Рис. 10. Колекция ваз перед декорированным обжигом

Технологическая схема Процессы происходящие при декорированном обжиге Температура Таблица 5 Процесс Зона подогрева до 450 0 С <200 °С Удаление остаточной влаги из краски <450 °С Выгорание органических компонентов краски Зона обжига 0 С 550 -850 °С Плавление флюса, входящего в состав керамических красок. Флюс вплавляется в глазурь, обеспечивая прочность и устойчивость картинки на изделии Зона охлаждения (постепенное) <850 °С Охлаждение изделий с затвердеванием флюса Примечание: газовая среда строго окислительная

Технологическая схема Процессы происходящие при декорированном обжиге Температура Таблица 5 Процесс Зона подогрева до 450 0 С <200 °С Удаление остаточной влаги из краски <450 °С Выгорание органических компонентов краски Зона обжига 0 С 550 -850 °С Плавление флюса, входящего в состав керамических красок. Флюс вплавляется в глазурь, обеспечивая прочность и устойчивость картинки на изделии Зона охлаждения (постепенное) <850 °С Охлаждение изделий с затвердеванием флюса Примечание: газовая среда строго окислительная

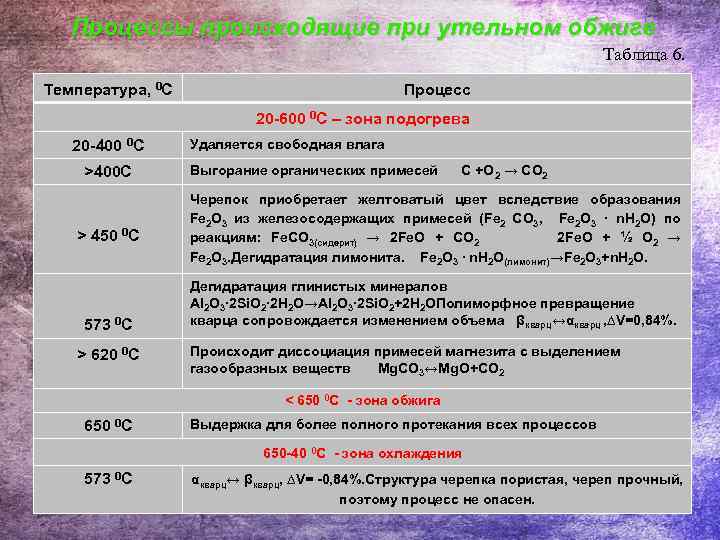

Процессы происходящие при утельном обжиге Таблица 6. Температура, 0 С Процесс 20 -600 0 С – зона подогрева 20 -400 0 С >400 C > 450 0 C 573 0 С > 620 0 C Удаляется свободная влага Выгорание органических примесей С +О 2 → CO 2 Черепок приобретает желтоватый цвет вследствие образования Fe 2 O 3 из железосодержащих примесей (Fe 2 СO 3, Fe 2 O 3 ∙ n. H 2 O) по реакциям: Fe. СO 3(сидерит) → 2 Fe. O + CO 2 2 Fe. O + ½ O 2 → Fe 2 O 3. Дегидратация лимонита. Fe 2 O 3 ∙ n. H 2 O(лимонит)→Fe 2 O 3+n. H 2 O. Дегидратация глинистых минералов Al 2 O 3∙ 2 Si. O 2∙ 2 H 2 O→Al 2 O 3∙ 2 Si. O 2+2 H 2 OПолиморфное превращение кварца сопровождается изменением объема βкварц↔αкварц , ∆V=0, 84%. Происходит диссоциация примесей магнезита с выделением газообразных веществ Mg. CO 3↔Mg. O+CO 2 < 650 0 C - зона обжига 650 0 C Выдержка для более полного протекания всех процессов 650 -40 0 C - зона охлаждения 573 0 С αкварц↔ βкварц, ∆V= -0, 84%. Структура черепка пористая, череп прочный, поэтому процесс не опасен.

Процессы происходящие при утельном обжиге Таблица 6. Температура, 0 С Процесс 20 -600 0 С – зона подогрева 20 -400 0 С >400 C > 450 0 C 573 0 С > 620 0 C Удаляется свободная влага Выгорание органических примесей С +О 2 → CO 2 Черепок приобретает желтоватый цвет вследствие образования Fe 2 O 3 из железосодержащих примесей (Fe 2 СO 3, Fe 2 O 3 ∙ n. H 2 O) по реакциям: Fe. СO 3(сидерит) → 2 Fe. O + CO 2 2 Fe. O + ½ O 2 → Fe 2 O 3. Дегидратация лимонита. Fe 2 O 3 ∙ n. H 2 O(лимонит)→Fe 2 O 3+n. H 2 O. Дегидратация глинистых минералов Al 2 O 3∙ 2 Si. O 2∙ 2 H 2 O→Al 2 O 3∙ 2 Si. O 2+2 H 2 OПолиморфное превращение кварца сопровождается изменением объема βкварц↔αкварц , ∆V=0, 84%. Происходит диссоциация примесей магнезита с выделением газообразных веществ Mg. CO 3↔Mg. O+CO 2 < 650 0 C - зона обжига 650 0 C Выдержка для более полного протекания всех процессов 650 -40 0 C - зона охлаждения 573 0 С αкварц↔ βкварц, ∆V= -0, 84%. Структура черепка пористая, череп прочный, поэтому процесс не опасен.

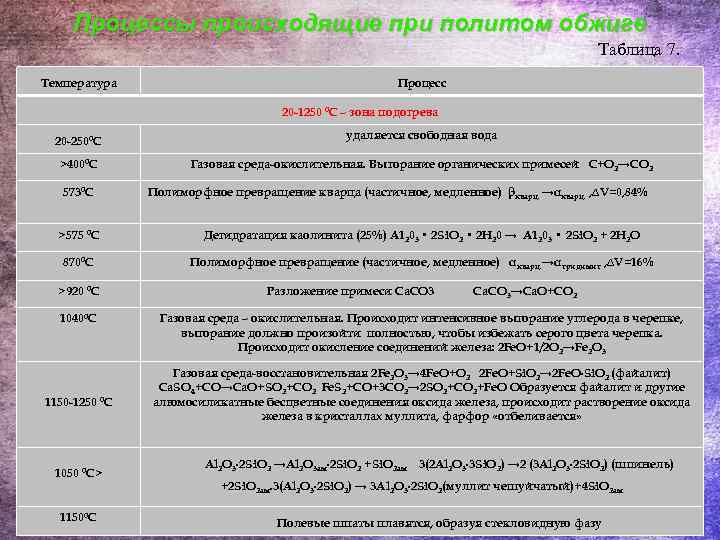

Процессы происходящие при политом обжиге Таблица 7. Температура Процесс 20 -1250 0 С – зона подогрева 20 -2500 С удаляется свободная вода >4000 С Газовая среда-окислительная. Выгорание органических примесей C+O 2→CO 2 5730 С Полиморфное превращение кварца (частичное, медленное) βкварц →αкварц , ∆V=0, 84% >575 0 С Дегидратация каолинита (25%) А 1203 • 2 Si. O 2 • 2 Н 20 → А 1203 • 2 Si. O 2 + 2 H 2 O 8700 С Полиморфное превращение (частичное, медленное) αкварц →αтридимит , ∆V=16% >920 0 С 10400 С 1150 -1250 0 С 1050 0 С> 11500 С Разложение примеси Ca. CO 3→Ca. O+CO 2 Газовая среда – окислительная. Происходит интенсивное выгорание углерода в черепке, выгорание должно произойти полностью, чтобы избежать серого цвета черепка. Происходит окисление соединений железа: 2 Fe. O+1/2 O 2→Fe 2 O 3 Газовая среда-восстановительная 2 Fe 2 O 3→ 4 Fe. O+O 2 2 Fe. O+Si. O 2→ 2 Fe. O∙Si. O 2 (файалит) Ca. SO 4+CO→Ca. O+SO 2+CO 2 Fe. S 2+CO+3 CO 2→ 2 SO 2+CO 2+Fe. O Образуется файалит и другие алюмосиликатные бесцветные соединения оксида железа, происходит растворение оксида железа в кристаллах муллита, фарфор «отбеливается» Al 2 O 3∙ 2 Si. O 2 →Al 2 O 3 ам∙ 2 Si. O 2 +Si. O 2 ам 3(2 Al 2 O 3∙ 3 Si. O 2) → 2 (3 Al 2 O 3∙ 2 Si. O 2) (шпинель) +2 Si. O 2 ам. 3(Al 2 O 3∙ 2 Si. O 2) → 3 Al 2 O 3∙ 2 Si. O 2(муллит чешуйчатый)+4 Si. O 2 ам Полевые шпаты плавятся, образуя стекловидную фазу

Процессы происходящие при политом обжиге Таблица 7. Температура Процесс 20 -1250 0 С – зона подогрева 20 -2500 С удаляется свободная вода >4000 С Газовая среда-окислительная. Выгорание органических примесей C+O 2→CO 2 5730 С Полиморфное превращение кварца (частичное, медленное) βкварц →αкварц , ∆V=0, 84% >575 0 С Дегидратация каолинита (25%) А 1203 • 2 Si. O 2 • 2 Н 20 → А 1203 • 2 Si. O 2 + 2 H 2 O 8700 С Полиморфное превращение (частичное, медленное) αкварц →αтридимит , ∆V=16% >920 0 С 10400 С 1150 -1250 0 С 1050 0 С> 11500 С Разложение примеси Ca. CO 3→Ca. O+CO 2 Газовая среда – окислительная. Происходит интенсивное выгорание углерода в черепке, выгорание должно произойти полностью, чтобы избежать серого цвета черепка. Происходит окисление соединений железа: 2 Fe. O+1/2 O 2→Fe 2 O 3 Газовая среда-восстановительная 2 Fe 2 O 3→ 4 Fe. O+O 2 2 Fe. O+Si. O 2→ 2 Fe. O∙Si. O 2 (файалит) Ca. SO 4+CO→Ca. O+SO 2+CO 2 Fe. S 2+CO+3 CO 2→ 2 SO 2+CO 2+Fe. O Образуется файалит и другие алюмосиликатные бесцветные соединения оксида железа, происходит растворение оксида железа в кристаллах муллита, фарфор «отбеливается» Al 2 O 3∙ 2 Si. O 2 →Al 2 O 3 ам∙ 2 Si. O 2 +Si. O 2 ам 3(2 Al 2 O 3∙ 3 Si. O 2) → 2 (3 Al 2 O 3∙ 2 Si. O 2) (шпинель) +2 Si. O 2 ам. 3(Al 2 O 3∙ 2 Si. O 2) → 3 Al 2 O 3∙ 2 Si. O 2(муллит чешуйчатый)+4 Si. O 2 ам Полевые шпаты плавятся, образуя стекловидную фазу

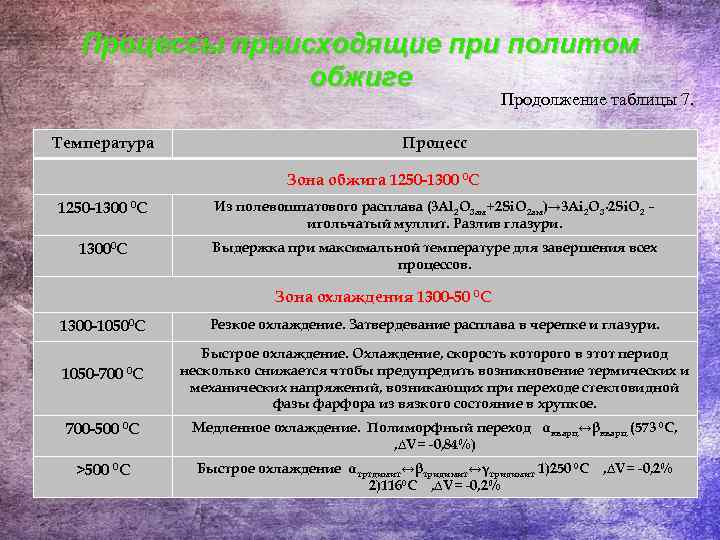

Процессы происходящие при политом обжиге Продолжение таблицы 7. Температура Процесс Зона обжига 1250 -1300 0 С Из полевошпатового расплава (3 Al 2 O 3 ам+2 Si. O 2 ам)→ 3 Ai 2 O 3∙ 2 Si. O 2 – игольчатый муллит. Разлив глазури. 13000 С Выдержка при максимальной температуре для завершения всех процессов. Зона охлаждения 1300 -50 0 С 1300 -10500 С Резкое охлаждение. Затвердевание расплава в черепке и глазури. 1050 -700 0 С Быстрое охлаждение. Охлаждение, скорость которого в этот период несколько снижается чтобы предупредить возникновение термических и механических напряжений, возникающих при переходе стекловидной фазы фарфора из вязкого состояние в хрупкое. 700 -500 0 С >500 0 С Медленное охлаждение. Полиморфный переход αкварц↔βкварц (573 0 С, , ∆V= -0, 84%) Быстрое охлаждение αтртдимит↔βтридимит↔γтридимит 1)250 0 С 2)1160 С , ∆V= -0, 2%

Процессы происходящие при политом обжиге Продолжение таблицы 7. Температура Процесс Зона обжига 1250 -1300 0 С Из полевошпатового расплава (3 Al 2 O 3 ам+2 Si. O 2 ам)→ 3 Ai 2 O 3∙ 2 Si. O 2 – игольчатый муллит. Разлив глазури. 13000 С Выдержка при максимальной температуре для завершения всех процессов. Зона охлаждения 1300 -50 0 С 1300 -10500 С Резкое охлаждение. Затвердевание расплава в черепке и глазури. 1050 -700 0 С Быстрое охлаждение. Охлаждение, скорость которого в этот период несколько снижается чтобы предупредить возникновение термических и механических напряжений, возникающих при переходе стекловидной фазы фарфора из вязкого состояние в хрупкое. 700 -500 0 С >500 0 С Медленное охлаждение. Полиморфный переход αкварц↔βкварц (573 0 С, , ∆V= -0, 84%) Быстрое охлаждение αтртдимит↔βтридимит↔γтридимит 1)250 0 С 2)1160 С , ∆V= -0, 2%

Калькуляция себестоимости ваз (расчет выполнен на 1000 изделий) Себестоимость коллекции ваз составила 1502, 75 рублей за комплект

Калькуляция себестоимости ваз (расчет выполнен на 1000 изделий) Себестоимость коллекции ваз составила 1502, 75 рублей за комплект

Спасибо за внимание!

Спасибо за внимание!