Бизнес направление: Предприятие: Менеджер проекта: Презентация проекта для

prezentaciya_proekta_put_ntmk_23.10.2007.ppt

- Размер: 740.0 Кб

- Автор:

- Количество слайдов: 29

Описание презентации Бизнес направление: Предприятие: Менеджер проекта: Презентация проекта для по слайдам

Бизнес направление: Предприятие: Менеджер проекта: Презентация проекта для Комитета по Бюджету и инвестициям « Строительство установки вдувания пылеугольного топлива в доменные печи » СТАЛЬНТМК ноябрь 2007 Филатов С. В.

Бизнес направление: Предприятие: Менеджер проекта: Презентация проекта для Комитета по Бюджету и инвестициям « Строительство установки вдувания пылеугольного топлива в доменные печи » СТАЛЬНТМК ноябрь 2007 Филатов С. В.

2 Содержание 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Резюме проекта Мировой опыт использования пылеугольного топлива Угольная база пылеугольного топлива Предлагаемое решение Технология выплавки чугуна с ПУТ Требования к качеству кокса при вдувании ПУТ Рассмотренные альтернативы Сроки проекта График реализации проекта Оценка стоимости проекта Предварительный бюджет проекта Показатели эффективности. Финансовый профиль Анализ финансовых результатов проекта Анализ результатов и чувствительности проекта Анализ рисков реализации проекта Заключение профильных подразделений УК по проекту Предлагаемые решения КБИ Приложения 3 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Стр.

2 Содержание 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 Резюме проекта Мировой опыт использования пылеугольного топлива Угольная база пылеугольного топлива Предлагаемое решение Технология выплавки чугуна с ПУТ Требования к качеству кокса при вдувании ПУТ Рассмотренные альтернативы Сроки проекта График реализации проекта Оценка стоимости проекта Предварительный бюджет проекта Показатели эффективности. Финансовый профиль Анализ финансовых результатов проекта Анализ результатов и чувствительности проекта Анализ рисков реализации проекта Заключение профильных подразделений УК по проекту Предлагаемые решения КБИ Приложения 3 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 Стр.

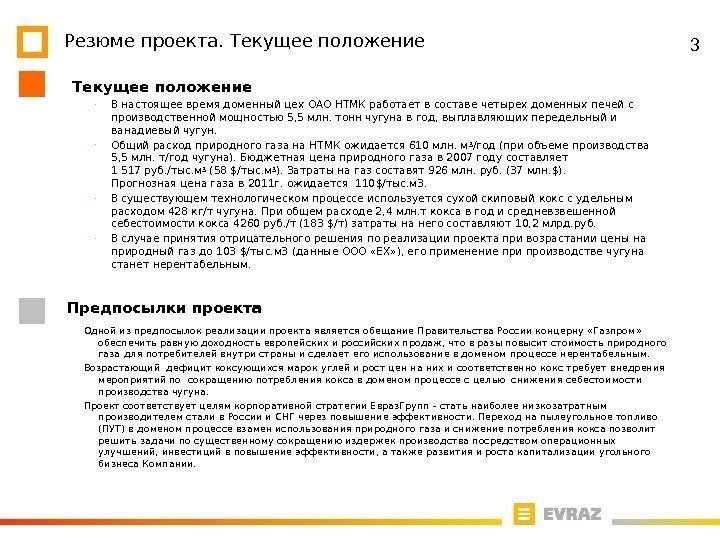

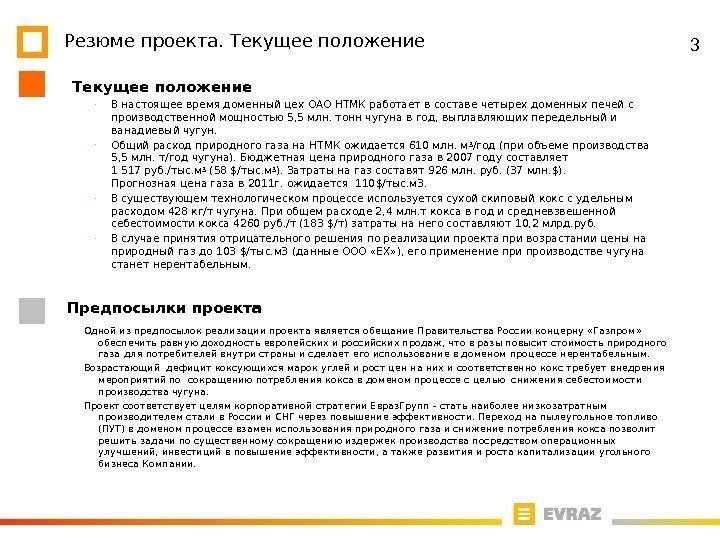

3 Одной из предпосылок реализации проекта является обещание Правительства России концерну «Газпром» обеспечить равную доходность европейских и российских продаж, что в разы повысит стоимость природного газа для потребителей внутри страны и сделает его использование в доменом процессе нерентабельным. Возрастающий дефицит коксующихся марок углей и рост цен на них и соответственно кокс требует внедрения мероприятий по сокращению потребления кокса в доменом процессе с целью снижения себестоимости производства чугуна. Проект соответствует целям корпоративной стратегии Евраз. Групп — стать наиболее низкозатратным производителем стали в России и СНГ через повышение эффективности. Переход на пылеугольное топливо (ПУТ) в доменом процессе взамен использования природного газа и снижение потребления кокса позволит решить задачи по существенному сокращению издержек производства посредством операционных улучшений, инвестиций в повышение эффективности, а также развития и роста капитализации угольного бизнеса Компании. Резюме проекта. Текущее положение Предпосылки проекта • В настоящее время доменный цех ОАО НТМК работает в составе четырех доменных печей с производственной мощностью 5, 5 млн. тонн чугуна в год, выплавляющих передельный и ванадиевый чугун. • Общий расход природного газа на НТМК ожидается 610 млн. м 3 /год (при объеме производства 5, 5 млн. т/год чугуна). Бюджетная цена природного газа в 2007 году составляет 1 517 руб. /тыс. м 3 (58 $ /тыс. м 3 ). Затраты на газ составят 926 млн. руб. (37 млн. $). Прогнозная цена газа в 2011 г. ожидается 110 $ /тыс. м 3. • В существующем технологическом процессе используется сухой скиповый кокс с удельным расходом 428 кг/т чугуна. При общем расходе 2, 4 млн. т кокса в год и средневзвешенной себестоимости кокса 4260 руб. /т (183 $/ т) затраты на него составляют 10, 2 млрд. руб. • В случае принятия отрицательного решения по реализации проекта при возрастании цены на природный газ до 103 $ /тыс. м 3 (данные ООО «ЕХ» ), его применение при производстве чугуна станет нерентабельным.

3 Одной из предпосылок реализации проекта является обещание Правительства России концерну «Газпром» обеспечить равную доходность европейских и российских продаж, что в разы повысит стоимость природного газа для потребителей внутри страны и сделает его использование в доменом процессе нерентабельным. Возрастающий дефицит коксующихся марок углей и рост цен на них и соответственно кокс требует внедрения мероприятий по сокращению потребления кокса в доменом процессе с целью снижения себестоимости производства чугуна. Проект соответствует целям корпоративной стратегии Евраз. Групп — стать наиболее низкозатратным производителем стали в России и СНГ через повышение эффективности. Переход на пылеугольное топливо (ПУТ) в доменом процессе взамен использования природного газа и снижение потребления кокса позволит решить задачи по существенному сокращению издержек производства посредством операционных улучшений, инвестиций в повышение эффективности, а также развития и роста капитализации угольного бизнеса Компании. Резюме проекта. Текущее положение Предпосылки проекта • В настоящее время доменный цех ОАО НТМК работает в составе четырех доменных печей с производственной мощностью 5, 5 млн. тонн чугуна в год, выплавляющих передельный и ванадиевый чугун. • Общий расход природного газа на НТМК ожидается 610 млн. м 3 /год (при объеме производства 5, 5 млн. т/год чугуна). Бюджетная цена природного газа в 2007 году составляет 1 517 руб. /тыс. м 3 (58 $ /тыс. м 3 ). Затраты на газ составят 926 млн. руб. (37 млн. $). Прогнозная цена газа в 2011 г. ожидается 110 $ /тыс. м 3. • В существующем технологическом процессе используется сухой скиповый кокс с удельным расходом 428 кг/т чугуна. При общем расходе 2, 4 млн. т кокса в год и средневзвешенной себестоимости кокса 4260 руб. /т (183 $/ т) затраты на него составляют 10, 2 млрд. руб. • В случае принятия отрицательного решения по реализации проекта при возрастании цены на природный газ до 103 $ /тыс. м 3 (данные ООО «ЕХ» ), его применение при производстве чугуна станет нерентабельным.

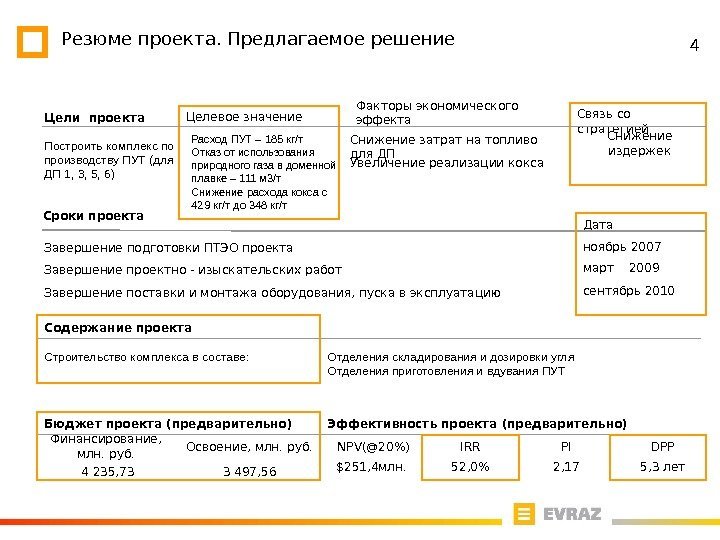

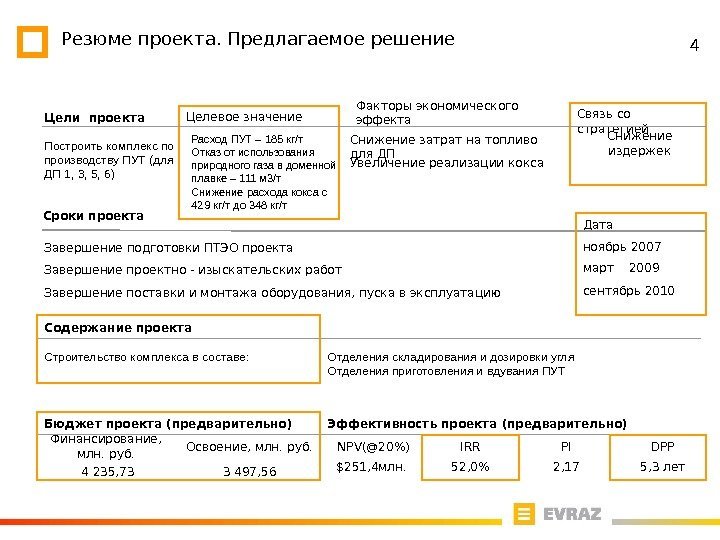

4 Резюме проекта. Предлагаемое решение Цели проекта Факторы экономического эффекта Снижение затрат на топливо для ДППостроить комплекс по производству ПУТ (для ДП 1, 3, 5, 6) Целевое значение Финансирование, млн. руб. Освоение, млн. руб. Бюджет проекта (предварительно) Завершение подготовки ПТЭО проекта Завершение проектно — изыскательских работ Дата. Сроки проекта Завершение поставки и монтажа оборудования, пуска в эксплуатацию NPV(@20%) IRRЭффективность проекта (предварительно) PI DPPСвязь со стратегией Снижение издержек 4 235, 73 3 497, 56 ноябрь 2007 $ 251, 4 млн. 52, 0 % 2, 17 5, 3 лет. Содержание проекта Строительство комплекса в составе : Отделения складирования и дозировки угля Отделения приготовления и вдувания ПУТ март 2009 сентябрь 2010 Увеличение реализации кокса. Расход ПУТ – 185 кг/т Отказ от использования природного газа в доменной плавке – 111 м 3/т Снижение расхода кокса с 429 кг/т до 348 кг/т

4 Резюме проекта. Предлагаемое решение Цели проекта Факторы экономического эффекта Снижение затрат на топливо для ДППостроить комплекс по производству ПУТ (для ДП 1, 3, 5, 6) Целевое значение Финансирование, млн. руб. Освоение, млн. руб. Бюджет проекта (предварительно) Завершение подготовки ПТЭО проекта Завершение проектно — изыскательских работ Дата. Сроки проекта Завершение поставки и монтажа оборудования, пуска в эксплуатацию NPV(@20%) IRRЭффективность проекта (предварительно) PI DPPСвязь со стратегией Снижение издержек 4 235, 73 3 497, 56 ноябрь 2007 $ 251, 4 млн. 52, 0 % 2, 17 5, 3 лет. Содержание проекта Строительство комплекса в составе : Отделения складирования и дозировки угля Отделения приготовления и вдувания ПУТ март 2009 сентябрь 2010 Увеличение реализации кокса. Расход ПУТ – 185 кг/т Отказ от использования природного газа в доменной плавке – 111 м 3/т Снижение расхода кокса с 429 кг/т до 348 кг/т

5 Резюме проекта. История проекта Этап проекта Событие Влияние на проект Согласование проекта Дата 30 03. 2007 Проект принципиально одобрен на выполнение решением комитета по бюджету и инвестициям. Протокол заседания от 30. 03. 2007 г. № 14.

5 Резюме проекта. История проекта Этап проекта Событие Влияние на проект Согласование проекта Дата 30 03. 2007 Проект принципиально одобрен на выполнение решением комитета по бюджету и инвестициям. Протокол заседания от 30. 03. 2007 г. № 14.

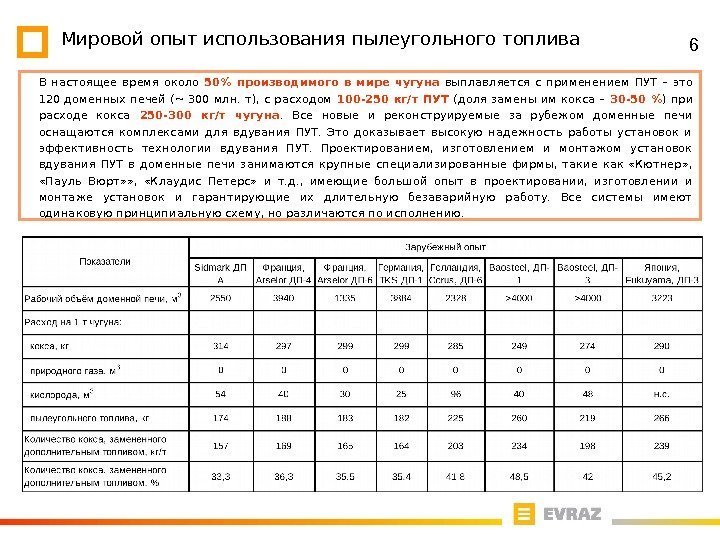

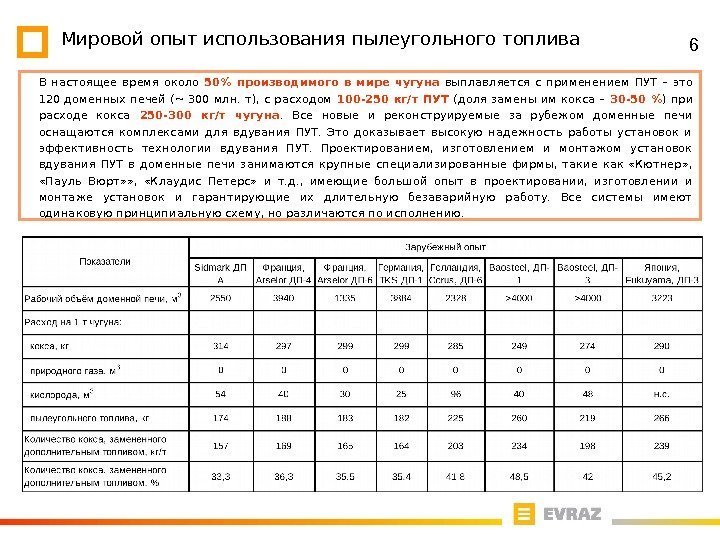

6 Мировой опыт использования пылеугольного топлива В настоящее время около 50% производимого в мире чугуна выплавляется с применением ПУТ – это 120 доменных печей ( 300 млн. т), с расходом 100 -250 кг/т ПУТ (доля замены им кокса – 30 -50 % ) при расходе кокса 250 -300 кг/т чугуна. Все новые и реконструируемые за рубежом доменные печи оснащаются комплексами для вдувания ПУТ. Это доказывает высокую надежность работы установок и эффективность технологии вдувания ПУТ. Проектированием, изготовлением и монтажом установок вдувания ПУТ в доменные печи занимаются крупные специализированные фирмы, такие как «Кютнер» , «Пауль Вюрт» » , «Клаудис Петерс» и т. д. , имеющие большой опыт в проектировании, изготовлении и монтаже установок и гарантирующие их длительную безаварийную работу. Все системы имеют одинаковую принципиальную схему, но различаются по исполнению.

6 Мировой опыт использования пылеугольного топлива В настоящее время около 50% производимого в мире чугуна выплавляется с применением ПУТ – это 120 доменных печей ( 300 млн. т), с расходом 100 -250 кг/т ПУТ (доля замены им кокса – 30 -50 % ) при расходе кокса 250 -300 кг/т чугуна. Все новые и реконструируемые за рубежом доменные печи оснащаются комплексами для вдувания ПУТ. Это доказывает высокую надежность работы установок и эффективность технологии вдувания ПУТ. Проектированием, изготовлением и монтажом установок вдувания ПУТ в доменные печи занимаются крупные специализированные фирмы, такие как «Кютнер» , «Пауль Вюрт» » , «Клаудис Петерс» и т. д. , имеющие большой опыт в проектировании, изготовлении и монтаже установок и гарантирующие их длительную безаварийную работу. Все системы имеют одинаковую принципиальную схему, но различаются по исполнению.

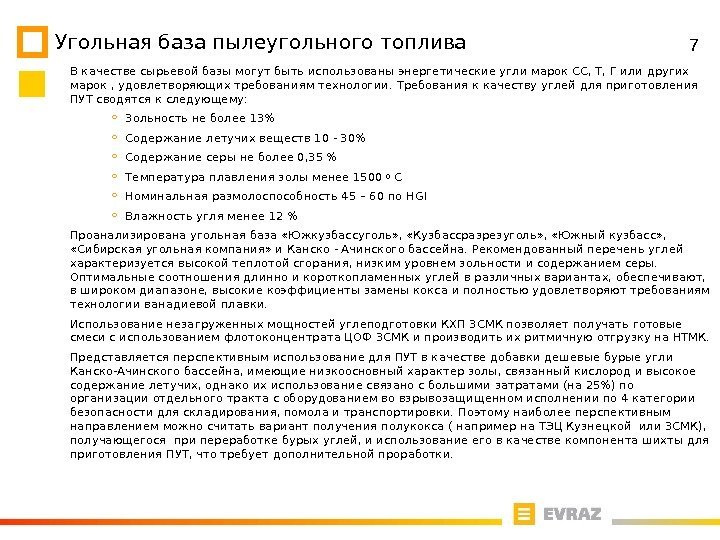

7 В качестве сырьевой базы могут быть использованы энергетические угли марок СС, Т, Г или других марок , удовлетворяющих требованиям технологии. Требования к качеству углей для приготовления ПУТ сводятся к следующему : Зольность не более 13% Содержание летучих веществ 10 — 30% Содержание серы не более 0, 35 % Температура плавления золы менее 1500 0 С Номинальная размолоспособность 45 – 60 по HGI Влажность угля менее 12 % Проанализирована угольная база «Южкузбассуголь» , «Кузбассразрезуголь» , «Южный кузбасс» , «Сибирская угольная компания» и Канско — Ачинского бассейна. Рекомендованный перечень углей характеризуется высокой теплотой сгорания, низким уровнем зольности и содержанием серы. Оптимальные соотношения длинно и короткопламенных углей в различных вариантах, обеспечивают, в широком диапазоне, высокие коэффициенты замены кокса и полностью удовлетворяют требованиям технологии ванадиевой плавки. Использование незагруженных мощностей углеподготовки КХП ЗСМК позволяет получать готовые смеси с использованием флотоконцентрата ЦОФ ЗСМК и производить их ритмичную отгрузку на НТМК. Представляется перспективным использование для ПУТ в качестве добавки дешевые бурые угли Канско-Ачинского бассейна, имеющие низкоосновный характер золы, связанный кислород и высокое содержание летучих, однако их использование связано с большими затратами (на 25%) по организации отдельного тракта с оборудованием во взрывозащищенном исполнении по 4 категории безопасности для складирования, помола и транспортировки. Поэтому наиболее перспективным направлением можно считать вариант получения полукокса ( например на ТЭЦ Кузнецкой или ЗСМК), получающегося при переработке бурых углей, и использование его в качестве компонента шихты для приготовления ПУТ, что требует дополнительной проработки. Угольная база пылеугольного топлива

7 В качестве сырьевой базы могут быть использованы энергетические угли марок СС, Т, Г или других марок , удовлетворяющих требованиям технологии. Требования к качеству углей для приготовления ПУТ сводятся к следующему : Зольность не более 13% Содержание летучих веществ 10 — 30% Содержание серы не более 0, 35 % Температура плавления золы менее 1500 0 С Номинальная размолоспособность 45 – 60 по HGI Влажность угля менее 12 % Проанализирована угольная база «Южкузбассуголь» , «Кузбассразрезуголь» , «Южный кузбасс» , «Сибирская угольная компания» и Канско — Ачинского бассейна. Рекомендованный перечень углей характеризуется высокой теплотой сгорания, низким уровнем зольности и содержанием серы. Оптимальные соотношения длинно и короткопламенных углей в различных вариантах, обеспечивают, в широком диапазоне, высокие коэффициенты замены кокса и полностью удовлетворяют требованиям технологии ванадиевой плавки. Использование незагруженных мощностей углеподготовки КХП ЗСМК позволяет получать готовые смеси с использованием флотоконцентрата ЦОФ ЗСМК и производить их ритмичную отгрузку на НТМК. Представляется перспективным использование для ПУТ в качестве добавки дешевые бурые угли Канско-Ачинского бассейна, имеющие низкоосновный характер золы, связанный кислород и высокое содержание летучих, однако их использование связано с большими затратами (на 25%) по организации отдельного тракта с оборудованием во взрывозащищенном исполнении по 4 категории безопасности для складирования, помола и транспортировки. Поэтому наиболее перспективным направлением можно считать вариант получения полукокса ( например на ТЭЦ Кузнецкой или ЗСМК), получающегося при переработке бурых углей, и использование его в качестве компонента шихты для приготовления ПУТ, что требует дополнительной проработки. Угольная база пылеугольного топлива

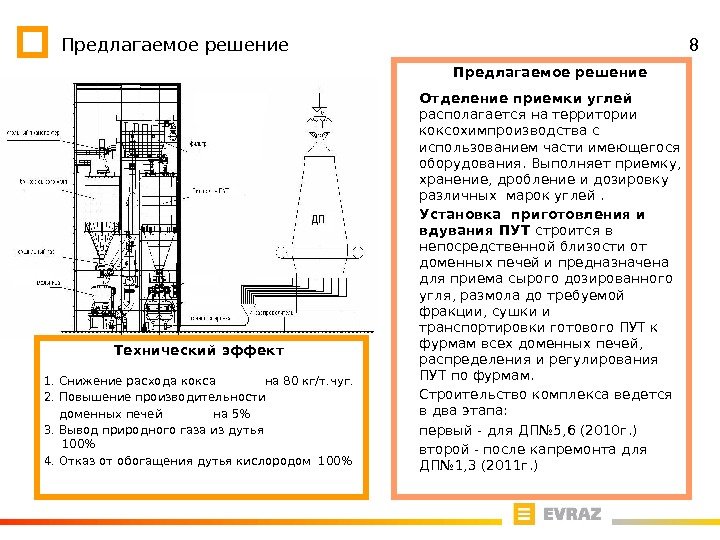

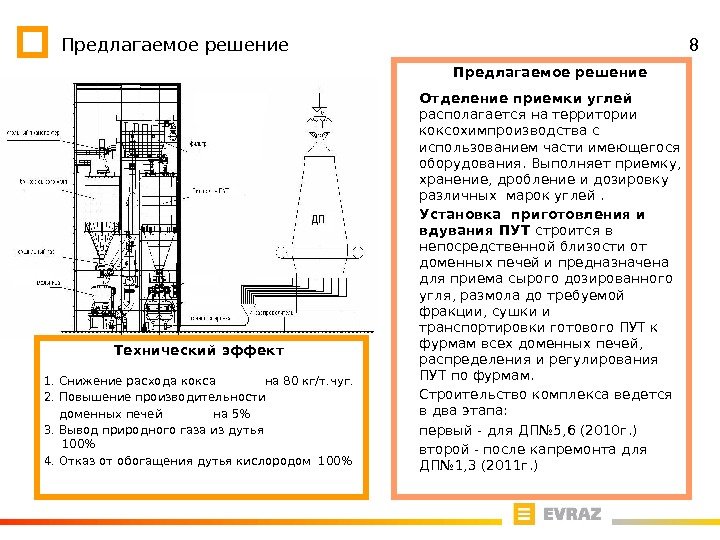

8 Предлагаемое решение Отделение приемки углей располагается на территории коксохимпроизводства с использованием части имеющегося оборудования. Выполняет приемку, хранение, дробление и дозировку различных марок углей. Установка приготовления и вдувания ПУТ строится в непосредственной близости от доменных печей и предназначена для приема сырого дозированного угля, размола до требуемой фракции, сушки и транспортировки готового ПУТ к фурмам всех доменных печей, распределения и регулирования ПУТ по фурмам. Строительство комплекса ведется в два этапа: первый — для ДП№ 5, 6 (2010 г. ) второй — после капремонта для ДП№ 1, 3 (2011 г. )Технический эффект 1. Снижение расхода кокса на 80 кг/т. чуг. 2. Повышение производительности доменных печей на 5% 3. Вывод природного газа из дутья 100% 4. Отказ от обогащения дутья кислородом 100%

8 Предлагаемое решение Отделение приемки углей располагается на территории коксохимпроизводства с использованием части имеющегося оборудования. Выполняет приемку, хранение, дробление и дозировку различных марок углей. Установка приготовления и вдувания ПУТ строится в непосредственной близости от доменных печей и предназначена для приема сырого дозированного угля, размола до требуемой фракции, сушки и транспортировки готового ПУТ к фурмам всех доменных печей, распределения и регулирования ПУТ по фурмам. Строительство комплекса ведется в два этапа: первый — для ДП№ 5, 6 (2010 г. ) второй — после капремонта для ДП№ 1, 3 (2011 г. )Технический эффект 1. Снижение расхода кокса на 80 кг/т. чуг. 2. Повышение производительности доменных печей на 5% 3. Вывод природного газа из дутья 100% 4. Отказ от обогащения дутья кислородом 100%

9 Технология выплавки чугуна с ПУТ Требования к технологии доменной плавки при вдувании ПУТ 1. Необходимость полного сжигания ПУТ в воздушной фурме, которое обеспечивается: — подбором углей для вдувания разного состава, в т. ч. комбинацией нескольких видов; — помолом углей до требуемой фракции — 80% не более 90 мкм; — подачей ПУТ через коаксиальное, регулируемое инжекционное копье; — регулированием расхода ПУТ по фурмам с погрешностью не более 2%; — подачей горячего дутья с температурой 1200 — 1250 ° С; 2. Внедрение компенсирующих мероприятий : — улучшение качества кокса при расходах ПУТ выше 150 кг/т. чуг по горячей прочности CSR≥ 60%, реакционной способности CRI≤ 28% ; — содержание мелочи фракции 0 -5 мм в железорудном сырье не более 5%; — доменные печи должны иметь соответствующий профиль, оборудованы воздушными приборами сильфонного типа, комплексом АСУ для управления процессом и анализа получаемой информации, иметь возможность управлять распределением материалов на колошнике. Особенности выплавки ванадиевого чугуна: Работа на низкокремнистых чугунах с пониженной теоретической температурой фурменных очагов, с отказом от обогащения дутья кислородом, повышенной основностью шлака и высокими требованиями к равномерности выдачи продуктов плавки могут быть в полной мере обеспечены подбором состава углей с низкой температурой плавления золы и требуемой основностью. Кроме того вдувание ПУТ в горн печи позволяет более оперативно, чем природный газ регулировать тепловое состояние печи и вести плавку в более узком температурном интервале. Вывод: вдувание ПУТ из определенного состава углей благоприятно сказывается на технологии выплавки ванадиевого чугуна и ТЭП ванадиевой плавки.

9 Технология выплавки чугуна с ПУТ Требования к технологии доменной плавки при вдувании ПУТ 1. Необходимость полного сжигания ПУТ в воздушной фурме, которое обеспечивается: — подбором углей для вдувания разного состава, в т. ч. комбинацией нескольких видов; — помолом углей до требуемой фракции — 80% не более 90 мкм; — подачей ПУТ через коаксиальное, регулируемое инжекционное копье; — регулированием расхода ПУТ по фурмам с погрешностью не более 2%; — подачей горячего дутья с температурой 1200 — 1250 ° С; 2. Внедрение компенсирующих мероприятий : — улучшение качества кокса при расходах ПУТ выше 150 кг/т. чуг по горячей прочности CSR≥ 60%, реакционной способности CRI≤ 28% ; — содержание мелочи фракции 0 -5 мм в железорудном сырье не более 5%; — доменные печи должны иметь соответствующий профиль, оборудованы воздушными приборами сильфонного типа, комплексом АСУ для управления процессом и анализа получаемой информации, иметь возможность управлять распределением материалов на колошнике. Особенности выплавки ванадиевого чугуна: Работа на низкокремнистых чугунах с пониженной теоретической температурой фурменных очагов, с отказом от обогащения дутья кислородом, повышенной основностью шлака и высокими требованиями к равномерности выдачи продуктов плавки могут быть в полной мере обеспечены подбором состава углей с низкой температурой плавления золы и требуемой основностью. Кроме того вдувание ПУТ в горн печи позволяет более оперативно, чем природный газ регулировать тепловое состояние печи и вести плавку в более узком температурном интервале. Вывод: вдувание ПУТ из определенного состава углей благоприятно сказывается на технологии выплавки ванадиевого чугуна и ТЭП ванадиевой плавки.

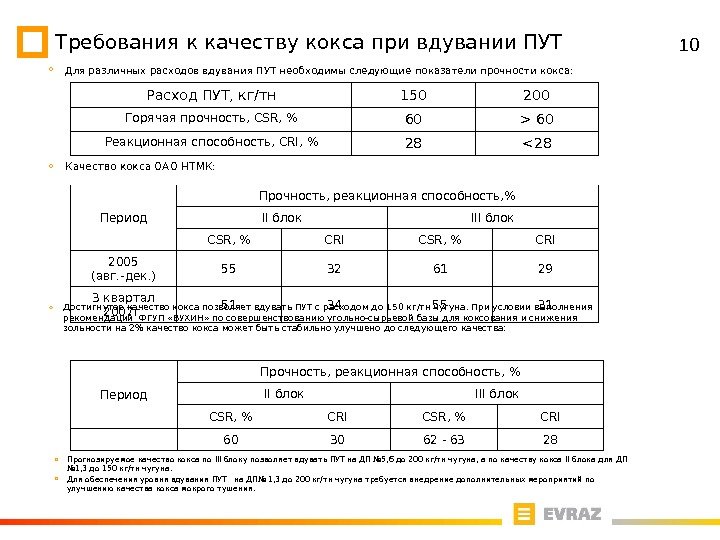

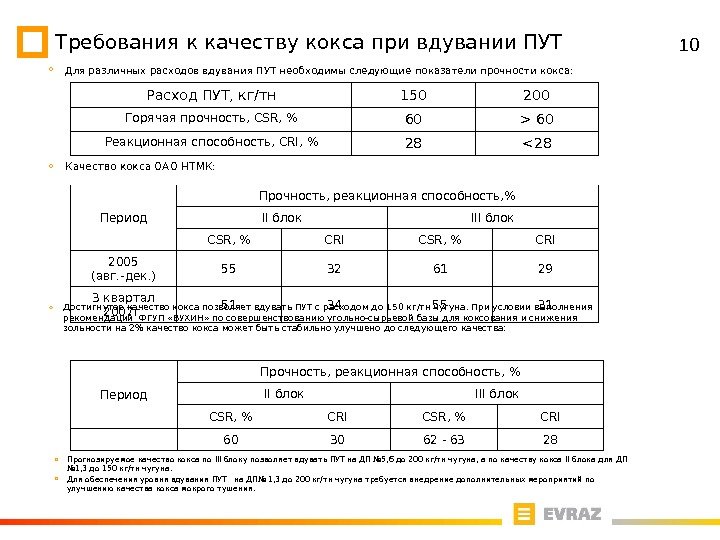

10 Требования к качеству кокса при вдувании ПУТ Для различных расходов вдувания ПУТ необходимы следующие показатели прочности кокса: Расход ПУТ, кг/тн 150 200 Горячая прочность, CSR , % 60 > 60 Реакционная способность, CRI , % 28 < 28 Качество кокса ОАО НТМК: Период Прочность, реакционная способность, % II блок III блок CSR, % CRI 2005 (авг. -дек. ) 55 32 61 29 3 квартал 2007 г. 51 34 55 31 Достигнутое качество кокса позволяет вдувать ПУТ с расходом до 150 кг/тн чугуна. При условии выполнения рекомендаций ФГУП «ВУХИН» по совершенствованию угольно-сырьевой базы для коксования и снижения зольности на 2% качество кокса может быть стабильно улучшено до следующего качества: Период Прочность, реакционная способность, % II блок III блок CSR, % CRI 60 30 62 — 63 28 Прогнозируемое качество кокса по III блоку позволяет вдувать ПУТ на ДП № 5, 6 до 200 кг/тн чугуна, а по качеству кокса II блока для ДП № 1, 3 до 150 кг/тн чугуна. Для обеспечения уровня вдувания ПУТ на ДП№ 1, 3 до 200 кг/тн чугуна требуется внедрение дополнительных мероприятий по улучшению качества кокса мокрого тушения.

10 Требования к качеству кокса при вдувании ПУТ Для различных расходов вдувания ПУТ необходимы следующие показатели прочности кокса: Расход ПУТ, кг/тн 150 200 Горячая прочность, CSR , % 60 > 60 Реакционная способность, CRI , % 28 < 28 Качество кокса ОАО НТМК: Период Прочность, реакционная способность, % II блок III блок CSR, % CRI 2005 (авг. -дек. ) 55 32 61 29 3 квартал 2007 г. 51 34 55 31 Достигнутое качество кокса позволяет вдувать ПУТ с расходом до 150 кг/тн чугуна. При условии выполнения рекомендаций ФГУП «ВУХИН» по совершенствованию угольно-сырьевой базы для коксования и снижения зольности на 2% качество кокса может быть стабильно улучшено до следующего качества: Период Прочность, реакционная способность, % II блок III блок CSR, % CRI 60 30 62 — 63 28 Прогнозируемое качество кокса по III блоку позволяет вдувать ПУТ на ДП № 5, 6 до 200 кг/тн чугуна, а по качеству кокса II блока для ДП № 1, 3 до 150 кг/тн чугуна. Для обеспечения уровня вдувания ПУТ на ДП№ 1, 3 до 200 кг/тн чугуна требуется внедрение дополнительных мероприятий по улучшению качества кокса мокрого тушения.

11 Рассмотренные альтернативы • Технология на основе вдувания коксового газа (разрабатывалась в 1950 -1970). Вдувание коксового газа определяется его ресурсами на коксохимпроизводстве и более низким коэффициентом замены (0, 45 -0, 55 ). На НТМК эта технология не применяется в связи с его острым дефицитом, необходимостью предварительного компримирования и очистки. • Технология на основе вдувания горячих восстановительных газов (ГВГ). Технология не отработана и в промышленных масштабах не применяется в связи со сложной технологической схемой производства ГВГ и более низким коэффициентом замены(0, 6 -0, 8). • Технология на основе вдувания нефтепродуктов (разрабатывалась в 1960 -1980). Применение мазута лимитируется высокой стоимостью нефтепродуктов. Технологии вдувания углеводородных добавок Преимущества технологии вдувания ПУТ • Рекомендуется реализовать проект именно указанным способом (с учетом технологии поставщиков оборудования, качества сырья из существующей сырьевой базы по ЖРС и коксующимся углям), потому что предлагаемый вариант имеет возможность вдувания дешевого топлива и в больших количествах, имеет самую высокую степень замены кокса, простое и надежное оборудование, отработанную промышленную технологию.

11 Рассмотренные альтернативы • Технология на основе вдувания коксового газа (разрабатывалась в 1950 -1970). Вдувание коксового газа определяется его ресурсами на коксохимпроизводстве и более низким коэффициентом замены (0, 45 -0, 55 ). На НТМК эта технология не применяется в связи с его острым дефицитом, необходимостью предварительного компримирования и очистки. • Технология на основе вдувания горячих восстановительных газов (ГВГ). Технология не отработана и в промышленных масштабах не применяется в связи со сложной технологической схемой производства ГВГ и более низким коэффициентом замены(0, 6 -0, 8). • Технология на основе вдувания нефтепродуктов (разрабатывалась в 1960 -1980). Применение мазута лимитируется высокой стоимостью нефтепродуктов. Технологии вдувания углеводородных добавок Преимущества технологии вдувания ПУТ • Рекомендуется реализовать проект именно указанным способом (с учетом технологии поставщиков оборудования, качества сырья из существующей сырьевой базы по ЖРС и коксующимся углям), потому что предлагаемый вариант имеет возможность вдувания дешевого топлива и в больших количествах, имеет самую высокую степень замены кокса, простое и надежное оборудование, отработанную промышленную технологию.

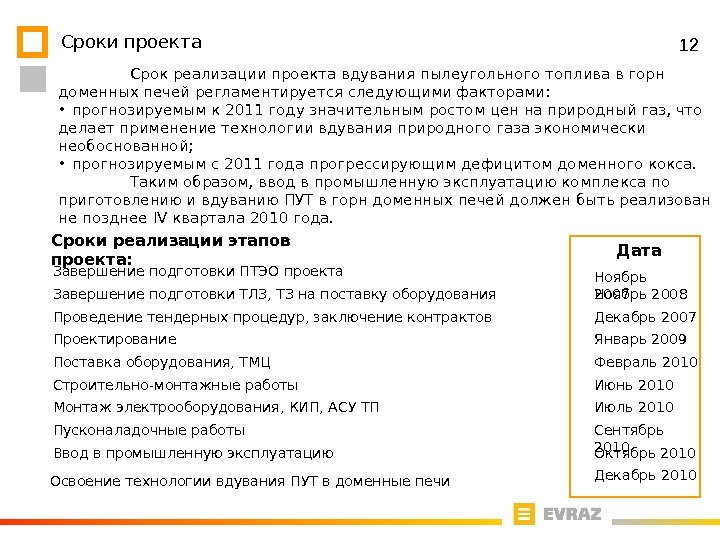

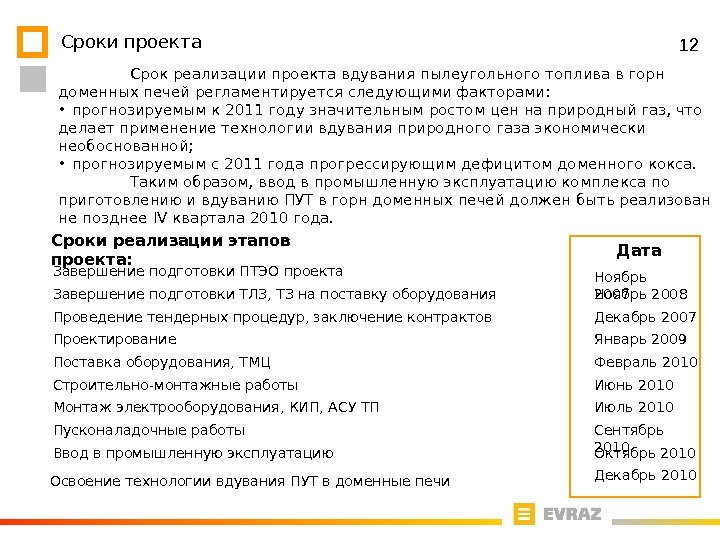

12 Завершение подготовки ПТЭО проекта Дата. Сроки реализации этапов проекта: Ноябрь 2007 Сроки проекта Срок реализации проекта вдувания пылеугольного топлива в горн доменных печей регламентируется следующими факторами: • прогнозируемым к 2011 году значительным ростом цен на природный газ, что делает применение технологии вдувания природного газа экономически необоснованной; • прогнозируемым с 2011 года прогрессирующим дефицитом доменного кокса. Таким образом, ввод в промышленную эксплуатацию комплекса по приготовлению и вдуванию ПУТ в горн доменных печей должен быть реализован не позднее IV квартала 2010 года. Завершение подготовки ТЛЗ, ТЗ на поставку оборудования Ноябрь 2008 Проведение тендерных процедур, заключение контрактов Проектирование Поставка оборудования, ТМЦ Строительно-монтажные работы Пусконаладочные работы Ввод в промышленную эксплуатацию Декабрь 2007 Январь 2009 Февраль 2010 Июнь 2010 Монтаж электрооборудования, КИП, АСУ ТП Июль 2010 Сентябрь 2010 Октябрь 2010 Освоение технологии вдувания ПУТ в доменные печи Декабрь

12 Завершение подготовки ПТЭО проекта Дата. Сроки реализации этапов проекта: Ноябрь 2007 Сроки проекта Срок реализации проекта вдувания пылеугольного топлива в горн доменных печей регламентируется следующими факторами: • прогнозируемым к 2011 году значительным ростом цен на природный газ, что делает применение технологии вдувания природного газа экономически необоснованной; • прогнозируемым с 2011 года прогрессирующим дефицитом доменного кокса. Таким образом, ввод в промышленную эксплуатацию комплекса по приготовлению и вдуванию ПУТ в горн доменных печей должен быть реализован не позднее IV квартала 2010 года. Завершение подготовки ТЛЗ, ТЗ на поставку оборудования Ноябрь 2008 Проведение тендерных процедур, заключение контрактов Проектирование Поставка оборудования, ТМЦ Строительно-монтажные работы Пусконаладочные работы Ввод в промышленную эксплуатацию Декабрь 2007 Январь 2009 Февраль 2010 Июнь 2010 Монтаж электрооборудования, КИП, АСУ ТП Июль 2010 Сентябрь 2010 Октябрь 2010 Освоение технологии вдувания ПУТ в доменные печи Декабрь

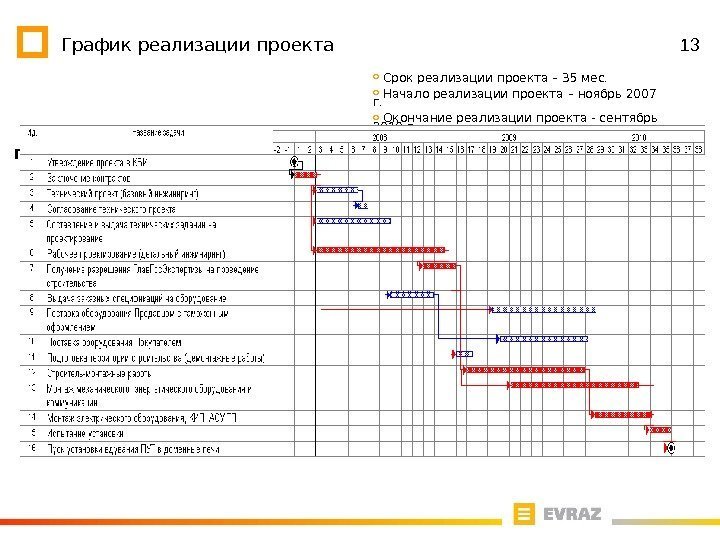

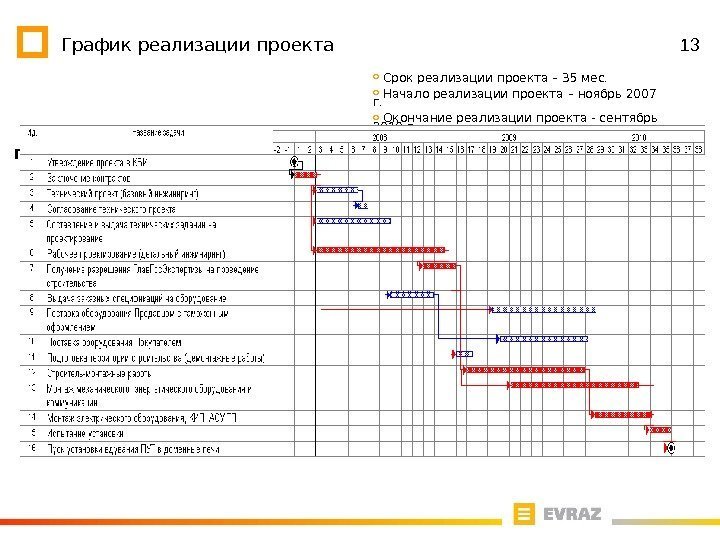

13 График реализации проекта Срок реализации проекта – 35 мес. Начало реализации проекта – ноябрь 2007 г. Окончание реализации проекта — сентябрь 2010 г.

13 График реализации проекта Срок реализации проекта – 35 мес. Начало реализации проекта – ноябрь 2007 г. Окончание реализации проекта — сентябрь 2010 г.

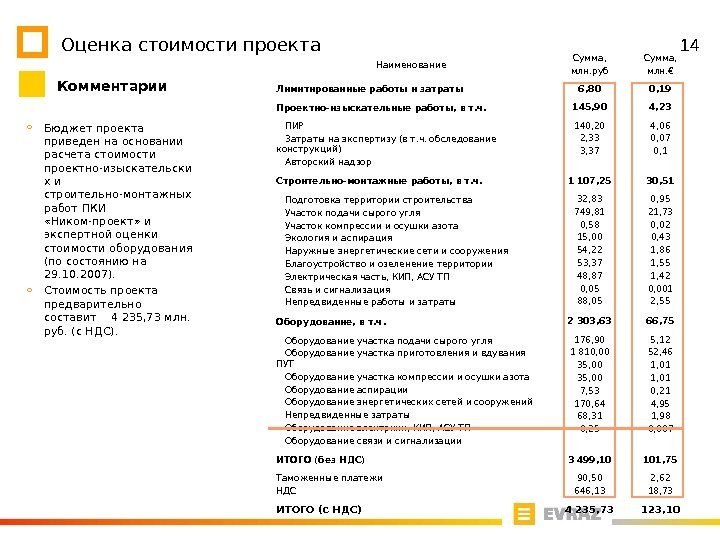

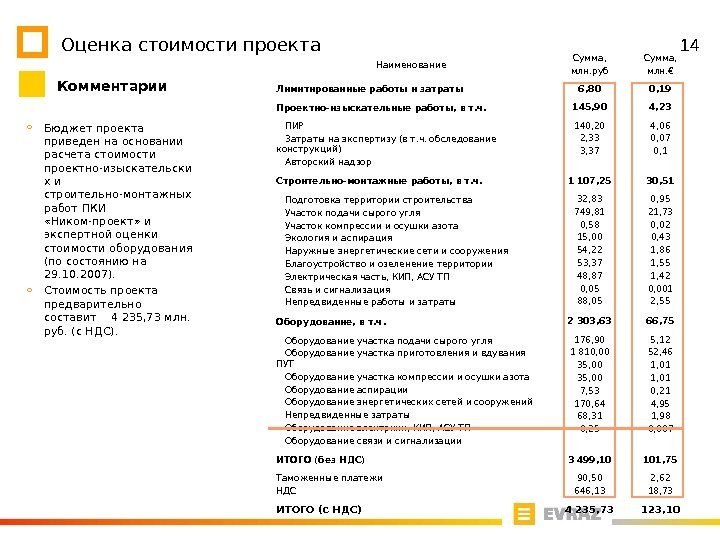

14 Оценка стоимости проекта Комментарии Бюджет проекта приведен на основании расчета стоимости проектно-изыскательски х и строительно-монтажных работ ПКИ «Ником-проект» и экспертной оценки стоимости оборудования (по состоянию на 29. 10. 2007). Стоимость проекта предварительно составит 4 235, 73 млн. руб. (с НДС). Наименование Сумма, млн. руб Сумма, млн. € Лимитированные работы и затраты 6, 80 0, 19 Проектно-изыскательные работы, в т. ч. 145, 90 4, 23 ПИР Затраты на экспертизу (в т. ч. обследование конструкций) Авторский надзор 140, 20 2, 33 3, 37 4, 06 0, 07 0, 1 Строительно-монтажные работы, в т. ч. 1 107, 25 30, 51 Подготовка территории строительства Участок подачи сырого угля Участок компрессии и осушки азота Экология и аспирация Наружные энергетические сети и сооружения Благоустройство и озеленение территории Электрическая часть, КИП, АСУ ТП Связь и сигнализация Непредвиденные работы и затраты 32, 83 749, 81 0, 58 15, 00 54, 22 53, 37 48, 87 0, 05 88, 05 0, 95 21, 73 0, 02 0, 43 1, 86 1, 55 1, 42 0, 001 2, 55 Оборудование, в т. ч. 2 303, 63 66, 75 Оборудование участка подачи сырого угля Оборудование участка приготовления и вдувания ПУТ Оборудование участка компрессии и осушки азота Оборудование аспирации Оборудование энергетических сетей и сооружений Непредвиденные затраты Оборудование электрики, КИП, АСУ ТП Оборудование связи и сигнализации 176, 90 1 810, 00 35, 00 7, 53 170, 64 68, 31 0, 25 5, 12 52, 46 1, 01 0, 21 4, 95 1, 98 0, 007 ИТОГО (без НДС) 3 499, 10 101, 75 Таможенные платежи НДС 90, 50 646, 13 2, 62 18, 73 ИТОГО (с НДС) 4 235, 73 123,

14 Оценка стоимости проекта Комментарии Бюджет проекта приведен на основании расчета стоимости проектно-изыскательски х и строительно-монтажных работ ПКИ «Ником-проект» и экспертной оценки стоимости оборудования (по состоянию на 29. 10. 2007). Стоимость проекта предварительно составит 4 235, 73 млн. руб. (с НДС). Наименование Сумма, млн. руб Сумма, млн. € Лимитированные работы и затраты 6, 80 0, 19 Проектно-изыскательные работы, в т. ч. 145, 90 4, 23 ПИР Затраты на экспертизу (в т. ч. обследование конструкций) Авторский надзор 140, 20 2, 33 3, 37 4, 06 0, 07 0, 1 Строительно-монтажные работы, в т. ч. 1 107, 25 30, 51 Подготовка территории строительства Участок подачи сырого угля Участок компрессии и осушки азота Экология и аспирация Наружные энергетические сети и сооружения Благоустройство и озеленение территории Электрическая часть, КИП, АСУ ТП Связь и сигнализация Непредвиденные работы и затраты 32, 83 749, 81 0, 58 15, 00 54, 22 53, 37 48, 87 0, 05 88, 05 0, 95 21, 73 0, 02 0, 43 1, 86 1, 55 1, 42 0, 001 2, 55 Оборудование, в т. ч. 2 303, 63 66, 75 Оборудование участка подачи сырого угля Оборудование участка приготовления и вдувания ПУТ Оборудование участка компрессии и осушки азота Оборудование аспирации Оборудование энергетических сетей и сооружений Непредвиденные затраты Оборудование электрики, КИП, АСУ ТП Оборудование связи и сигнализации 176, 90 1 810, 00 35, 00 7, 53 170, 64 68, 31 0, 25 5, 12 52, 46 1, 01 0, 21 4, 95 1, 98 0, 007 ИТОГО (без НДС) 3 499, 10 101, 75 Таможенные платежи НДС 90, 50 646, 13 2, 62 18, 73 ИТОГО (с НДС) 4 235, 73 123,

15 Предварительный бюджет проекта Бюджет проекта — финансирование, млн. руб. Оценка использования бюджета проекта — освоение, млн. руб. (без НДС)

15 Предварительный бюджет проекта Бюджет проекта — финансирование, млн. руб. Оценка использования бюджета проекта — освоение, млн. руб. (без НДС)

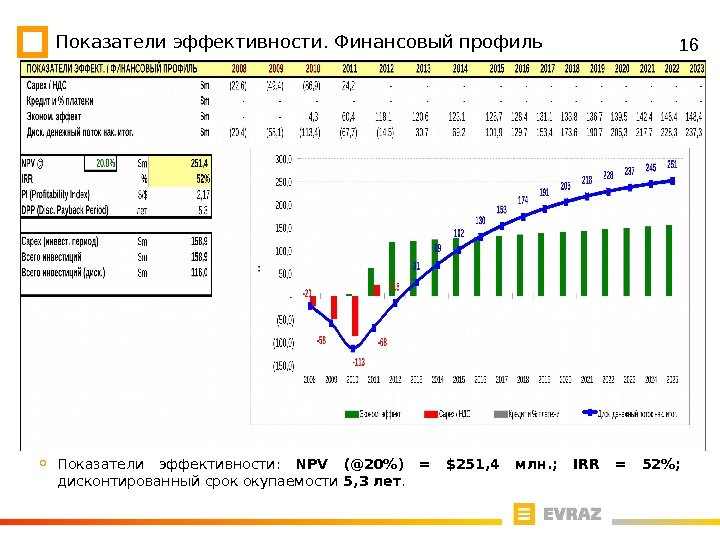

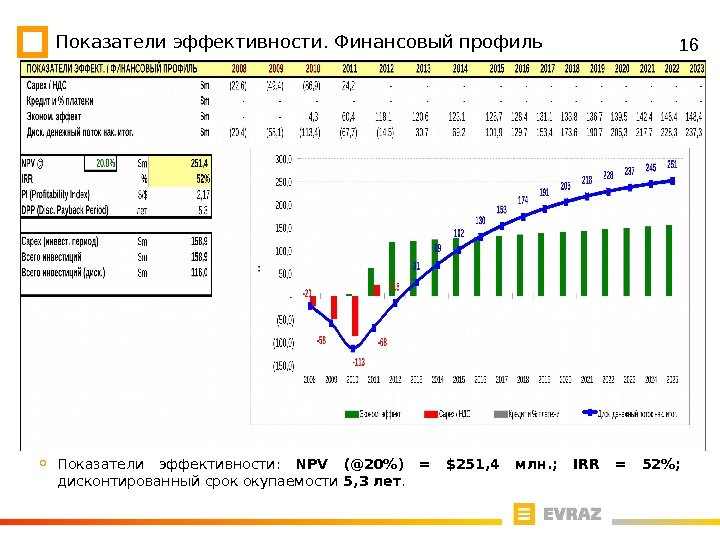

16 Показатели эффективности. Финансовый профиль Показатели эффективности: NPV ( @20%) = $ 251, 4 млн. ; IRR = 52%; дисконтированный срок окупаемости 5, 3 лет.

16 Показатели эффективности. Финансовый профиль Показатели эффективности: NPV ( @20%) = $ 251, 4 млн. ; IRR = 52%; дисконтированный срок окупаемости 5, 3 лет.

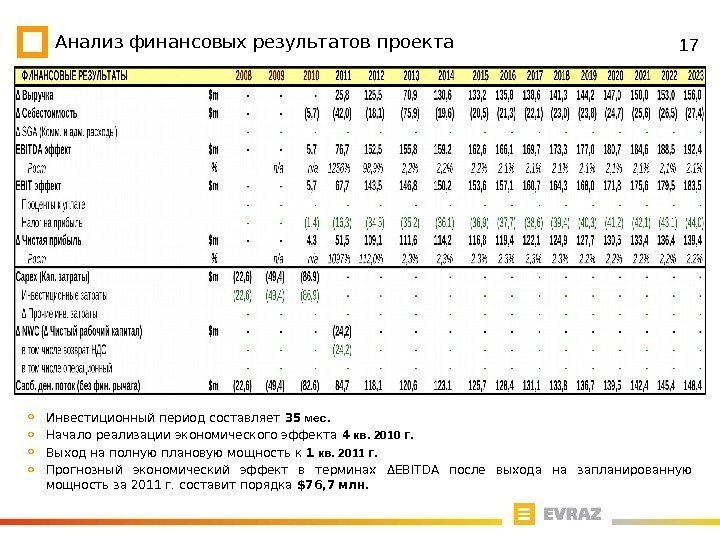

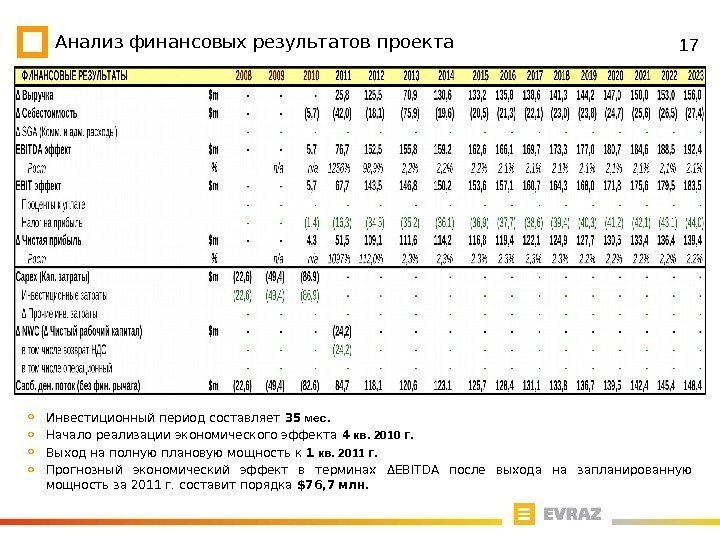

17 Анализ финансовых результатов проекта Инвестиционный период составляет 35 мес. Начало реализации экономического эффекта 4 кв. 2010 г. Выход на полную плановую мощность к 1 кв. 2011 г. Прогнозный экономический эффект в терминах ∆ EBITDA после выхода на запланированную мощность за 2011 г. составит порядка $76 , 7 млн.

17 Анализ финансовых результатов проекта Инвестиционный период составляет 35 мес. Начало реализации экономического эффекта 4 кв. 2010 г. Выход на полную плановую мощность к 1 кв. 2011 г. Прогнозный экономический эффект в терминах ∆ EBITDA после выхода на запланированную мощность за 2011 г. составит порядка $76 , 7 млн.

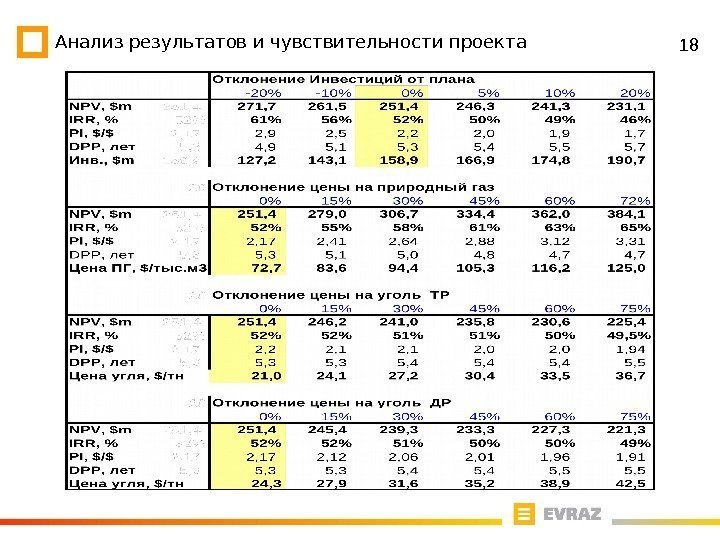

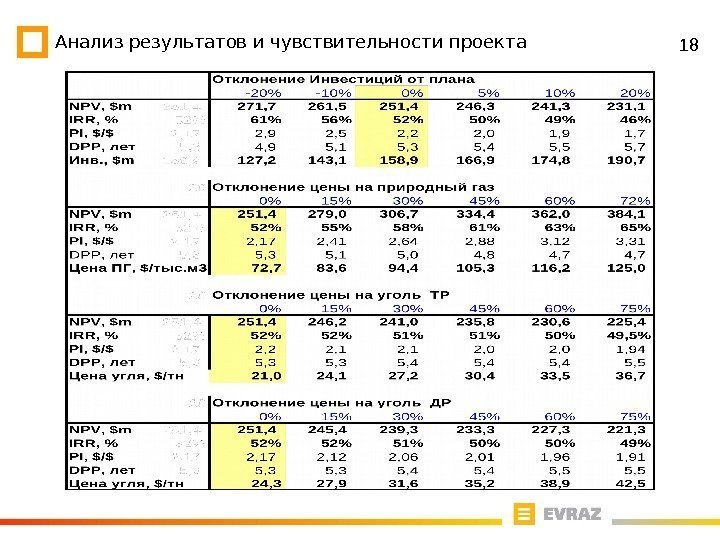

18 Анализ результатов и чувствительности проекта

18 Анализ результатов и чувствительности проекта

19 Методы управления риском Добавление резервов времени и ресурсов; Передача рисков Внедрение системы сквозного контроля. Риск увеличения сроков строительства Риск увеличения капитальных затрат Передача рисков; Добавление финансовых резервов ; Проведение тендеров по выбору подрядчиков Пересмотр графиков СМР и поставок; Применение штрафных санкций; Возможные решения в случае реализации риска. Вероятность риска Средняя (50%)Риск Источники риска Наличие проекта до реализации и качество выполнения ПИР Изменение стоимости оборудования; Увеличение объема работ; Неквалифицированный подрядчик Технологический риск (для ванадиевой плавки) Низкая (25%) Передача риска; Выбор поставщика с освоенной технологией; Резерв средств на освоение технологии Применение штрафных санкций; Привлечение внешних консультантов. Анализ рисков реализации проекта Технология выплавки ванадиевого чугуна

19 Методы управления риском Добавление резервов времени и ресурсов; Передача рисков Внедрение системы сквозного контроля. Риск увеличения сроков строительства Риск увеличения капитальных затрат Передача рисков; Добавление финансовых резервов ; Проведение тендеров по выбору подрядчиков Пересмотр графиков СМР и поставок; Применение штрафных санкций; Возможные решения в случае реализации риска. Вероятность риска Средняя (50%)Риск Источники риска Наличие проекта до реализации и качество выполнения ПИР Изменение стоимости оборудования; Увеличение объема работ; Неквалифицированный подрядчик Технологический риск (для ванадиевой плавки) Низкая (25%) Передача риска; Выбор поставщика с освоенной технологией; Резерв средств на освоение технологии Применение штрафных санкций; Привлечение внешних консультантов. Анализ рисков реализации проекта Технология выплавки ванадиевого чугуна

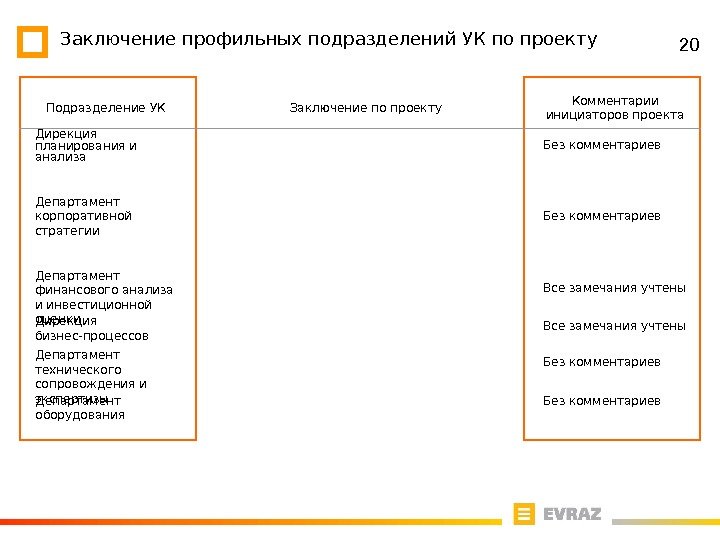

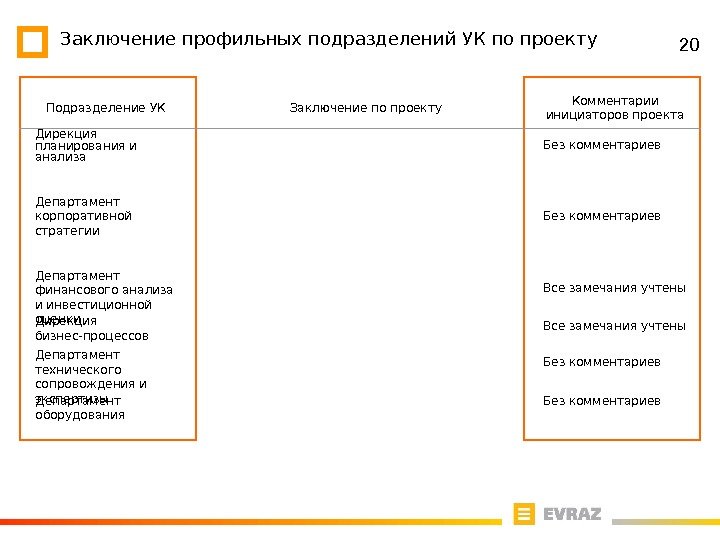

20 Заключение профильных подразделений УК по проекту Подразделение УК Департамент финансового анализа и инвестиционной оценки. Департамент корпоративной стратегии. Дирекция планирования и анализа Дирекция бизнес-процессов Заключение по проекту Департамент технического сопровождения и экспертизы Без комментариев Все замечания учтены Комментарии инициаторов проекта Без комментариев Департамент оборудования Без комментариев

20 Заключение профильных подразделений УК по проекту Подразделение УК Департамент финансового анализа и инвестиционной оценки. Департамент корпоративной стратегии. Дирекция планирования и анализа Дирекция бизнес-процессов Заключение по проекту Департамент технического сопровождения и экспертизы Без комментариев Все замечания учтены Комментарии инициаторов проекта Без комментариев Департамент оборудования Без комментариев

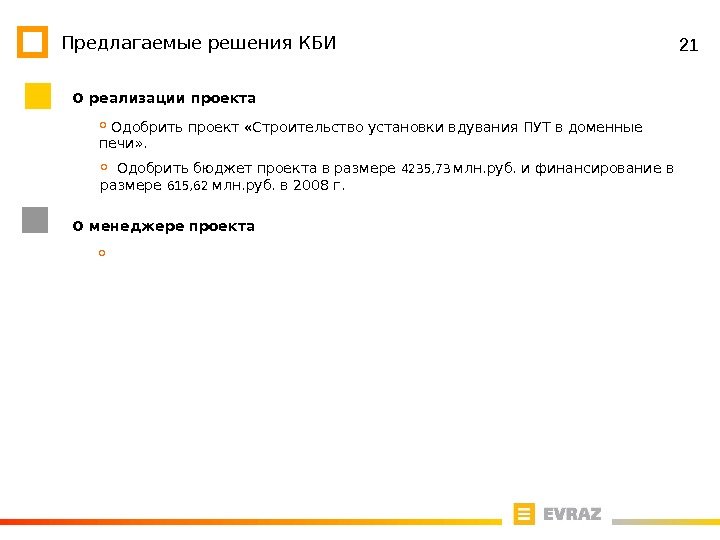

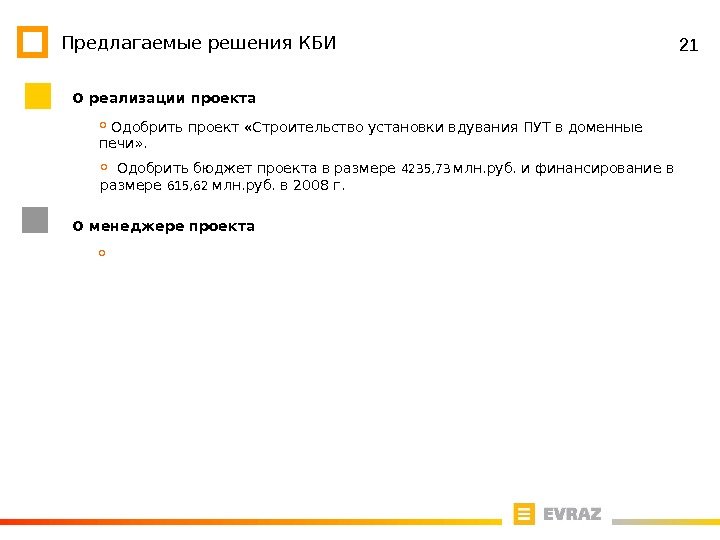

21 Предлагаемые решения КБИ О реализации проекта Одобрить проект «Строительство установки вдувания ПУТ в доменные печи» . О менеджере проекта Одобрить бюджет проекта в размере 4235, 73 млн. руб. и финансирование в размере 615, 62 млн. руб. в 2008 г.

21 Предлагаемые решения КБИ О реализации проекта Одобрить проект «Строительство установки вдувания ПУТ в доменные печи» . О менеджере проекта Одобрить бюджет проекта в размере 4235, 73 млн. руб. и финансирование в размере 615, 62 млн. руб. в 2008 г.

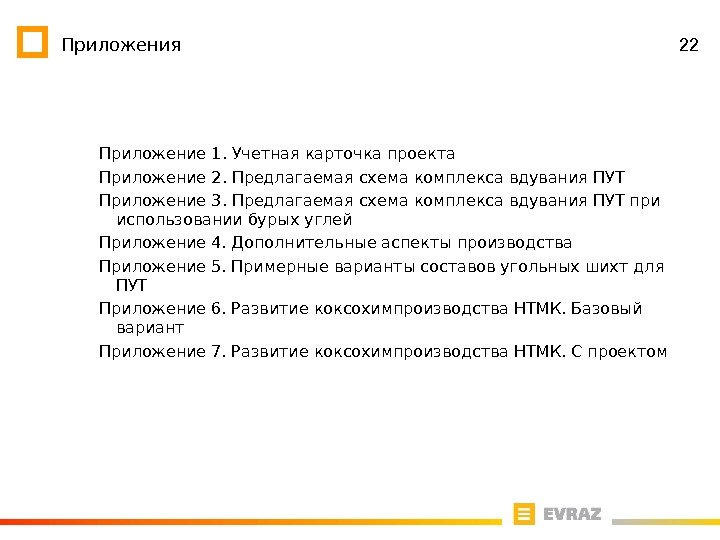

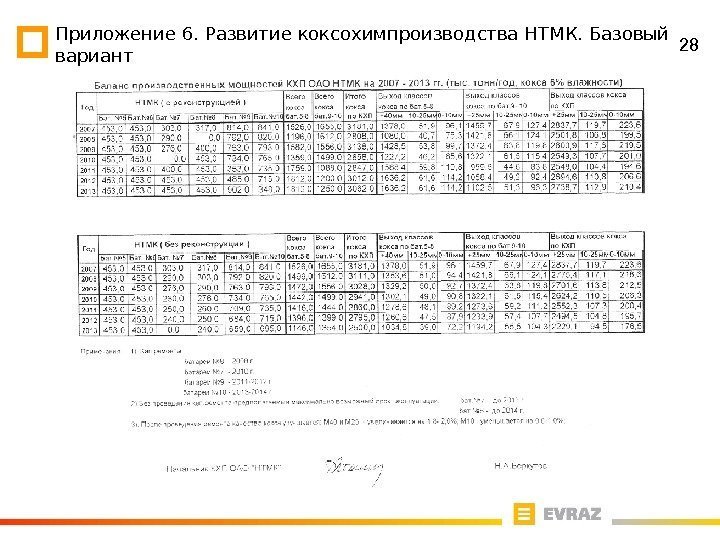

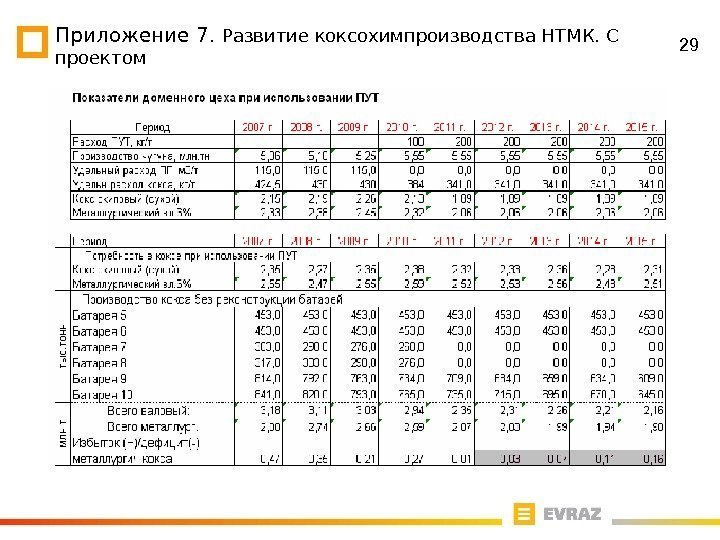

22 Приложения Приложение 1. Учетная карточка проекта Приложение 2. Предлагаемая схема комплекса вдувания ПУТ Приложение 3. Предлагаемая схема комплекса вдувания ПУТ при использовании бурых углей Приложение 4. Дополнительные аспекты производства Приложение 5. Примерные варианты составов угольных шихт для ПУТ Приложение 6. Развитие коксохимпроизводства НТМК. Базовый вариант Приложение 7. Развитие коксохимпроизводства НТМК. С проектом

22 Приложения Приложение 1. Учетная карточка проекта Приложение 2. Предлагаемая схема комплекса вдувания ПУТ Приложение 3. Предлагаемая схема комплекса вдувания ПУТ при использовании бурых углей Приложение 4. Дополнительные аспекты производства Приложение 5. Примерные варианты составов угольных шихт для ПУТ Приложение 6. Развитие коксохимпроизводства НТМК. Базовый вариант Приложение 7. Развитие коксохимпроизводства НТМК. С проектом

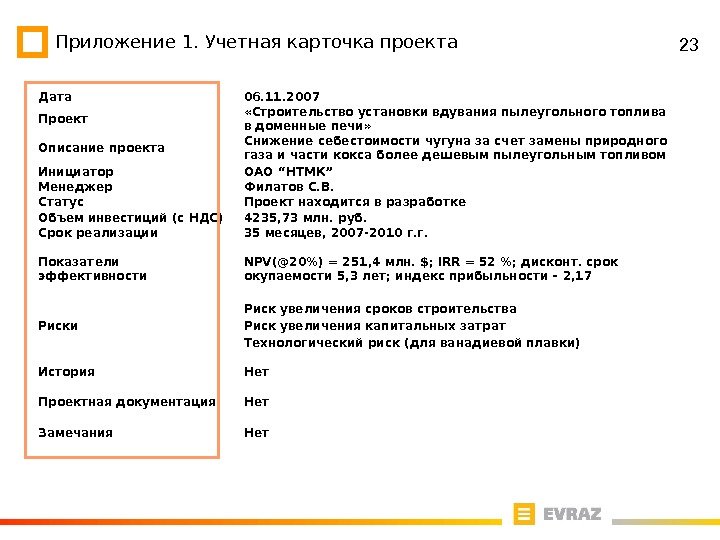

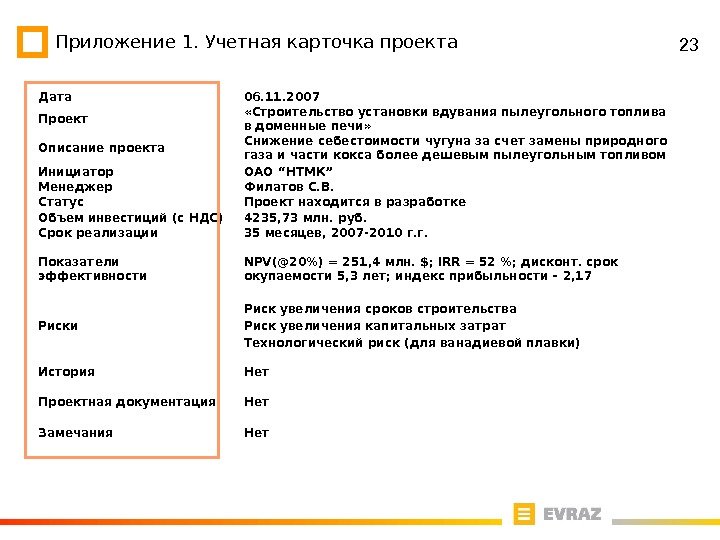

23 Приложение 1. Учетная карточка проекта Дата 06. 11. 2007 Проект «Строительство установки вдувания пылеугольного топлива в доменные печи» Описание проекта Снижение себестоимости чугуна за счет замены природного газа и части кокса более дешевым пылеугольным топливом Инициатор ОАО “ НТМК ” Менеджер Филатов С. В. Статус Проект находится в разработке Объем инвестиций (с НДС) 4235, 73 млн. руб. Срок реализации 35 месяцев, 2007 -2010 г. г. Показатели эффективности NPV(@20%) = 251 , 4 млн. $ ; IRR = 52 %; дисконт. срок окупаемости 5, 3 лет ; индекс прибыльности – 2 , 17 Риски Риск увеличения сроков строительства Риск увеличения капитальных затрат Технологический риск (для ванадиевой плавки) История Нет Проектная документация Нет Замечания Нет

23 Приложение 1. Учетная карточка проекта Дата 06. 11. 2007 Проект «Строительство установки вдувания пылеугольного топлива в доменные печи» Описание проекта Снижение себестоимости чугуна за счет замены природного газа и части кокса более дешевым пылеугольным топливом Инициатор ОАО “ НТМК ” Менеджер Филатов С. В. Статус Проект находится в разработке Объем инвестиций (с НДС) 4235, 73 млн. руб. Срок реализации 35 месяцев, 2007 -2010 г. г. Показатели эффективности NPV(@20%) = 251 , 4 млн. $ ; IRR = 52 %; дисконт. срок окупаемости 5, 3 лет ; индекс прибыльности – 2 , 17 Риски Риск увеличения сроков строительства Риск увеличения капитальных затрат Технологический риск (для ванадиевой плавки) История Нет Проектная документация Нет Замечания Нет

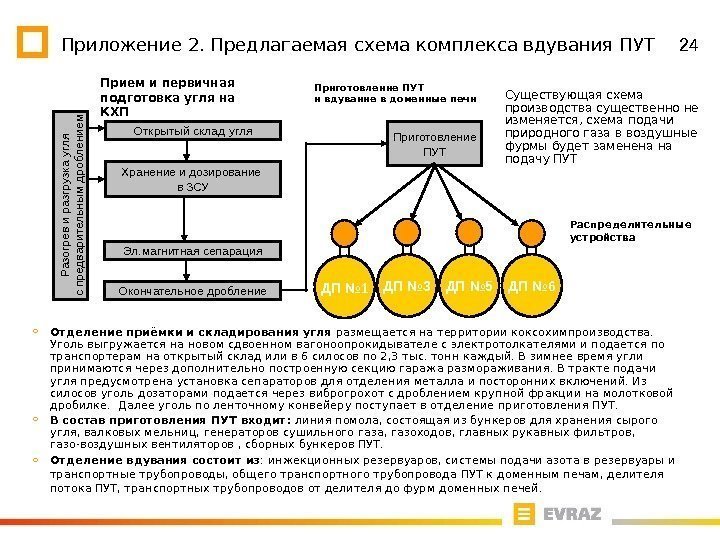

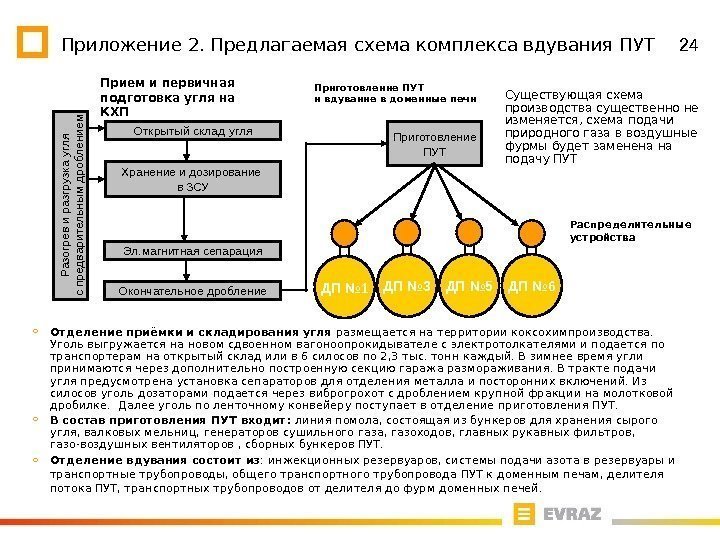

24 Существующая схема производства существенно не изменяется, схема подачи природного газа в воздушные фурмы будет заменена на подачу ПУТ Прием и первичная подготовка угля на КХП Приготовление ПУТ и вдувание в доменные печи. Приложение 2. Предлагаемая схема комплекса вдувания ПУТ Отделение приёмки и складирования угля размещается на территории коксохимпроизводства. Уголь выгружается на новом сдвоенном вагоноопрокидывателе с электротолкателями и подается по транспортерам на открытый склад или в 6 силосов по 2, 3 тыс. тонн каждый. В зимнее время угли принимаются через дополнительно построенную секцию гаража размораживания. В тракте подачи угля предусмотрена установка сепараторов для отделения металла и посторонних включений. Из силосов уголь дозаторами подается через виброгрохот с дроблением крупной фракции на молотковой дробилке. Далее уголь по ленточному конвейеру поступает в отделение приготовления ПУТ. В состав приготовления ПУТ входит : линия помола, состоящая из бункеров для хранения сырого угля, валковых мельниц, генераторов сушильного газа, газоходов, главных рукавных фильтров, газо-воздушных вентиляторов , сборных бункеров ПУТ. Отделение вдувания состоит из : инжекционных резервуаров, системы подачи азота в резервуары и транспортные трубопроводы, общего транспортного трубопровода ПУТ к доменным печам, делителя потока ПУТ, транспортных трубопроводов от делителя до фурм доменных печей. Разогрев и разгрузка угля с предварительным дроблением Хранение и дозирование в ЗСУОткрытый склад угля Эл. магнитная сепарация Окончательное дробление Приготовление ПУТ ДП № 1 ДП № 3 ДП № 5 Распределительные устройства ДП №

24 Существующая схема производства существенно не изменяется, схема подачи природного газа в воздушные фурмы будет заменена на подачу ПУТ Прием и первичная подготовка угля на КХП Приготовление ПУТ и вдувание в доменные печи. Приложение 2. Предлагаемая схема комплекса вдувания ПУТ Отделение приёмки и складирования угля размещается на территории коксохимпроизводства. Уголь выгружается на новом сдвоенном вагоноопрокидывателе с электротолкателями и подается по транспортерам на открытый склад или в 6 силосов по 2, 3 тыс. тонн каждый. В зимнее время угли принимаются через дополнительно построенную секцию гаража размораживания. В тракте подачи угля предусмотрена установка сепараторов для отделения металла и посторонних включений. Из силосов уголь дозаторами подается через виброгрохот с дроблением крупной фракции на молотковой дробилке. Далее уголь по ленточному конвейеру поступает в отделение приготовления ПУТ. В состав приготовления ПУТ входит : линия помола, состоящая из бункеров для хранения сырого угля, валковых мельниц, генераторов сушильного газа, газоходов, главных рукавных фильтров, газо-воздушных вентиляторов , сборных бункеров ПУТ. Отделение вдувания состоит из : инжекционных резервуаров, системы подачи азота в резервуары и транспортные трубопроводы, общего транспортного трубопровода ПУТ к доменным печам, делителя потока ПУТ, транспортных трубопроводов от делителя до фурм доменных печей. Разогрев и разгрузка угля с предварительным дроблением Хранение и дозирование в ЗСУОткрытый склад угля Эл. магнитная сепарация Окончательное дробление Приготовление ПУТ ДП № 1 ДП № 3 ДП № 5 Распределительные устройства ДП №

25 Существующая схема производства существенно не изменяется, схема подачи природного газа в воздушные фурмы будет заменена на подачу ПУТ Прием и первичная подготовка угля на КХП Приготовление ПУТ и вдувание в доменные печи. Приложение 3. Предлагаемая схема комплекса вдувания ПУТ при использовании бурых углей Отделение приёмки и складирования угля размещается на территории коксохимпроизводства. Уголь выгружается на новом сдвоенном вагоноопрокидывателе с электротолкателями и подается по транспортерам на открытый склад. Укладчиком-заборщиком уголь из штабелей подается через три промежуточных бункера в отделение дробления. В зимнее время угли принимаются через дополнительно построенную секцию гаража размораживания. В тракте подачи угля предусмотрена установка сепараторов для отделения металла и посторонних включений. Из бункеров уголь дозаторами подается через виброгрохот с дроблением крупной фракции на молотковой дробилке. Далее уголь по ленточному конвейеру поступает в отделение приготовления ПУТ. В состав приготовления ПУТ входит : линия помола, состоящая из бункеров для хранения сырого угля, молотковых мельниц, генераторов сушильного газа, газоходов, главных рукавных фильтров, газо-воздушных вентиляторов , сборных бункеров ПУТ. Все оборудование выполняется по 4 (максимальной) категории взрывопожароопасности. Отделение вдувания состоит из : инжекционных резервуаров, системы подачи азота в резервуары и транспортные трубопроводы, общего транспортного трубопровода ПУТ к доменным печам, делителя потока ПУТ, транспортных трубопроводов от делителя до фурм доменных печей. Разогрев и разгрузка угля с предварительным дроблением Дозирование углей в промежуточных бункерах Открытый склад угля Эл. магнитная сепарация Окончательное дробление Приготовление ПУТ ДП № 1 ДП № 3 ДП № 5 Распределительные устройства ДП №

25 Существующая схема производства существенно не изменяется, схема подачи природного газа в воздушные фурмы будет заменена на подачу ПУТ Прием и первичная подготовка угля на КХП Приготовление ПУТ и вдувание в доменные печи. Приложение 3. Предлагаемая схема комплекса вдувания ПУТ при использовании бурых углей Отделение приёмки и складирования угля размещается на территории коксохимпроизводства. Уголь выгружается на новом сдвоенном вагоноопрокидывателе с электротолкателями и подается по транспортерам на открытый склад. Укладчиком-заборщиком уголь из штабелей подается через три промежуточных бункера в отделение дробления. В зимнее время угли принимаются через дополнительно построенную секцию гаража размораживания. В тракте подачи угля предусмотрена установка сепараторов для отделения металла и посторонних включений. Из бункеров уголь дозаторами подается через виброгрохот с дроблением крупной фракции на молотковой дробилке. Далее уголь по ленточному конвейеру поступает в отделение приготовления ПУТ. В состав приготовления ПУТ входит : линия помола, состоящая из бункеров для хранения сырого угля, молотковых мельниц, генераторов сушильного газа, газоходов, главных рукавных фильтров, газо-воздушных вентиляторов , сборных бункеров ПУТ. Все оборудование выполняется по 4 (максимальной) категории взрывопожароопасности. Отделение вдувания состоит из : инжекционных резервуаров, системы подачи азота в резервуары и транспортные трубопроводы, общего транспортного трубопровода ПУТ к доменным печам, делителя потока ПУТ, транспортных трубопроводов от делителя до фурм доменных печей. Разогрев и разгрузка угля с предварительным дроблением Дозирование углей в промежуточных бункерах Открытый склад угля Эл. магнитная сепарация Окончательное дробление Приготовление ПУТ ДП № 1 ДП № 3 ДП № 5 Распределительные устройства ДП №

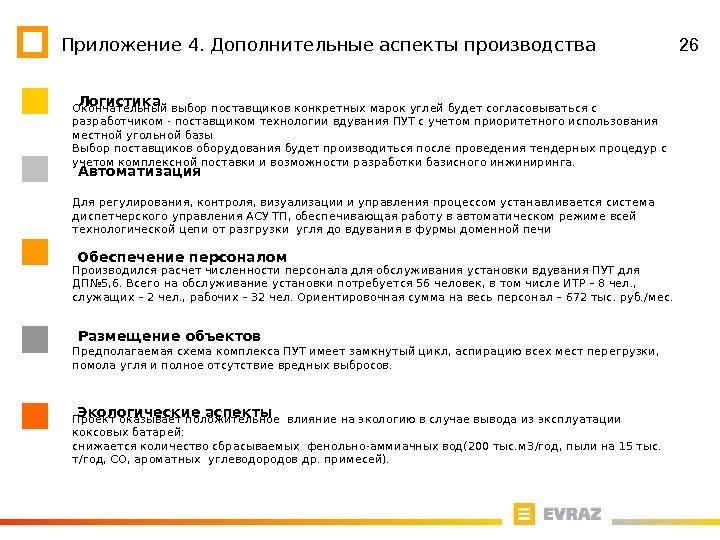

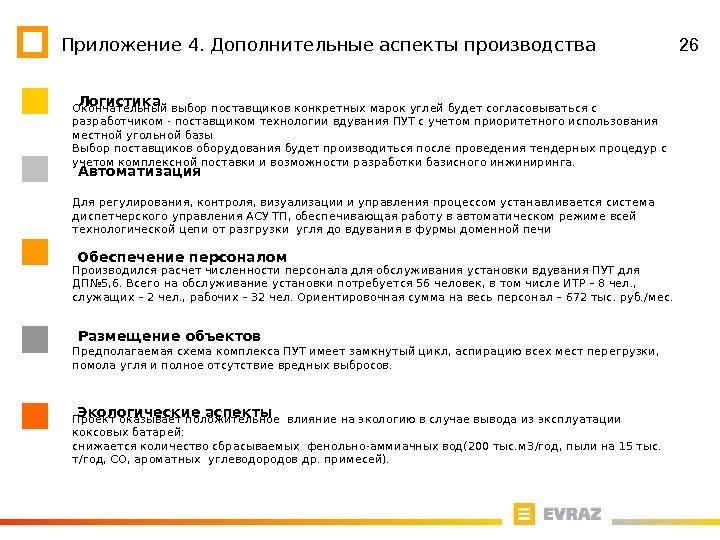

26 Приложение 4. Дополнительные аспекты производства Окончательный выбор поставщиков конкретных марок углей будет согласовываться с разработчиком — поставщиком технологии вдувания ПУТ с учетом приоритетного использования местной угольной базы Выбор поставщиков оборудования будет производиться после проведения тендерных процедур с учетом комплексной поставки и возможности разработки базисного инжиниринга. Для регулирования, контроля, визуализации и управления процессом устанавливается система диспетчерского управления АСУ ТП, обеспечивающая работу в автоматическом режиме всей технологической цепи от разгрузки угля до вдувания в фурмы доменной печи Производился расчет численности персонала для обслуживания установки вдувания ПУТ для ДП№ 5, 6. Всего на обслуживание установки потребуется 56 человек, в том числе ИТР – 8 чел. , служащих – 2 чел. , рабочих – 32 чел. Ориентировочная сумма на весь персонал – 672 тыс. руб. /мес. Предполагаемая схема комплекса ПУТ имеет замкнутый цикл, аспирацию всех мест перегрузки, помола угля и полное отсутствие вредных выбросов. Проект оказывает положительное влияние на экологию в случае вывода из эксплуатации коксовых батарей: снижается количество сбрасываемых фенольно-аммиачных вод(200 тыс. м 3 /год, пыли на 15 тыс. т/год, СО, ароматных углеводородов др. примесей). Логистика Автоматизация Обеспечение персоналом Размещение объектов Экологические аспекты

26 Приложение 4. Дополнительные аспекты производства Окончательный выбор поставщиков конкретных марок углей будет согласовываться с разработчиком — поставщиком технологии вдувания ПУТ с учетом приоритетного использования местной угольной базы Выбор поставщиков оборудования будет производиться после проведения тендерных процедур с учетом комплексной поставки и возможности разработки базисного инжиниринга. Для регулирования, контроля, визуализации и управления процессом устанавливается система диспетчерского управления АСУ ТП, обеспечивающая работу в автоматическом режиме всей технологической цепи от разгрузки угля до вдувания в фурмы доменной печи Производился расчет численности персонала для обслуживания установки вдувания ПУТ для ДП№ 5, 6. Всего на обслуживание установки потребуется 56 человек, в том числе ИТР – 8 чел. , служащих – 2 чел. , рабочих – 32 чел. Ориентировочная сумма на весь персонал – 672 тыс. руб. /мес. Предполагаемая схема комплекса ПУТ имеет замкнутый цикл, аспирацию всех мест перегрузки, помола угля и полное отсутствие вредных выбросов. Проект оказывает положительное влияние на экологию в случае вывода из эксплуатации коксовых батарей: снижается количество сбрасываемых фенольно-аммиачных вод(200 тыс. м 3 /год, пыли на 15 тыс. т/год, СО, ароматных углеводородов др. примесей). Логистика Автоматизация Обеспечение персоналом Размещение объектов Экологические аспекты

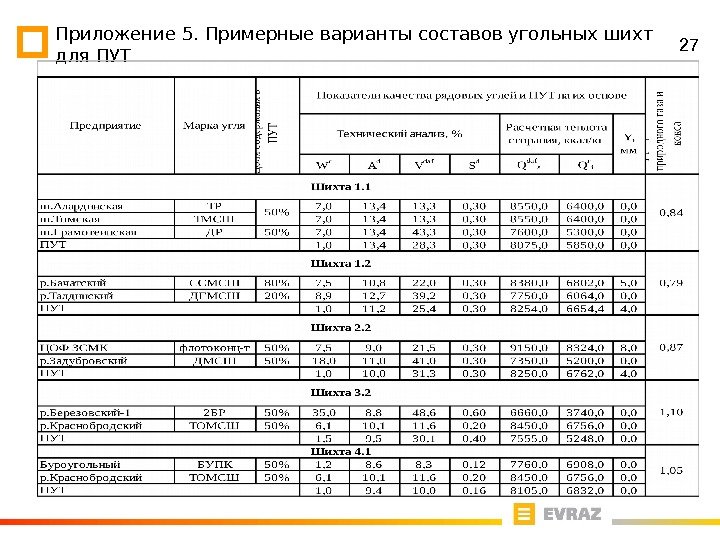

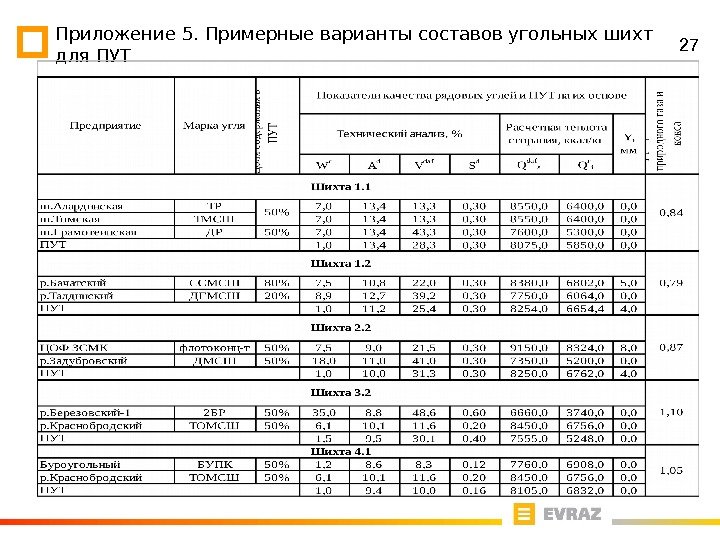

27 Приложение 5. Примерные варианты составов угольных шихт для ПУТ

27 Приложение 5. Примерные варианты составов угольных шихт для ПУТ

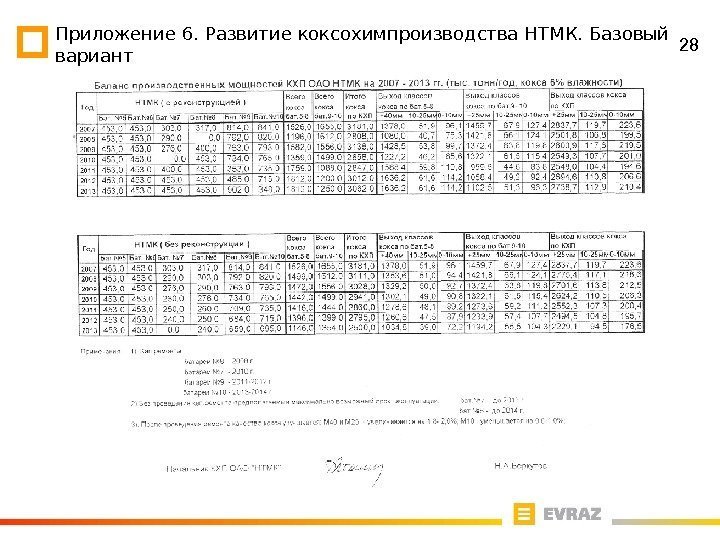

28 Приложение 6. Развитие коксохимпроизводства НТМК. Базовый вариант

28 Приложение 6. Развитие коксохимпроизводства НТМК. Базовый вариант

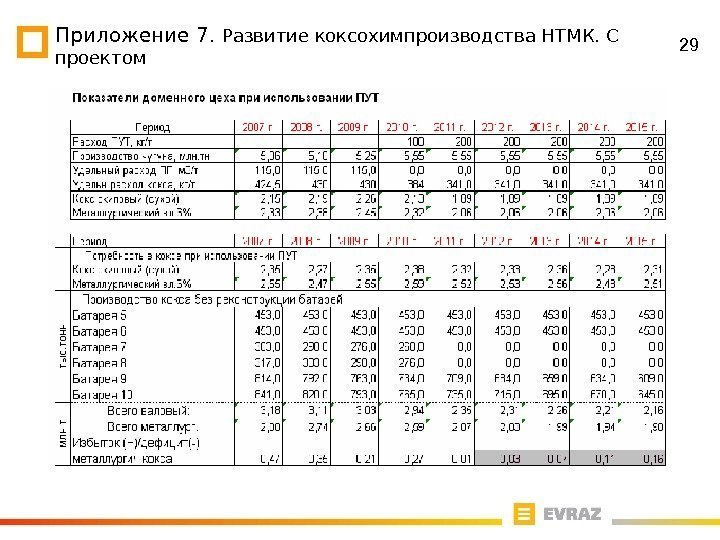

29 Приложение 7. Развитие коксохимпроизводства НТМК. С проектом

29 Приложение 7. Развитие коксохимпроизводства НТМК. С проектом