5. 3 ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ 1

![21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с] 21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с]](http://present5.com/presentforday2/20161224/litye_pod_davleniem_termoplastov._images/litye_pod_davleniem_termoplastov._20.jpg)

litye_pod_davleniem_termoplastov..ppt

- Размер: 5.0 Мб

- Автор:

- Количество слайдов: 48

Описание презентации 5. 3 ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ 1 по слайдам

5. 3 ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ

5. 3 ЛИТЬЕ ПОД ДАВЛЕНИЕМ ТЕРМОПЛАСТОВ

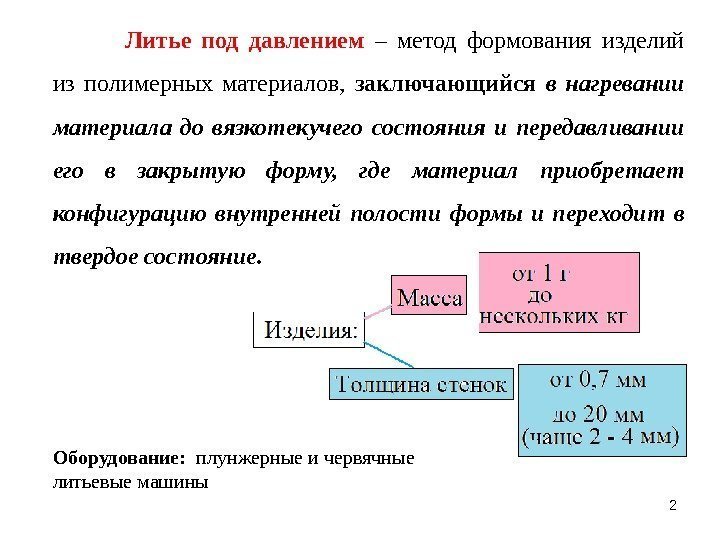

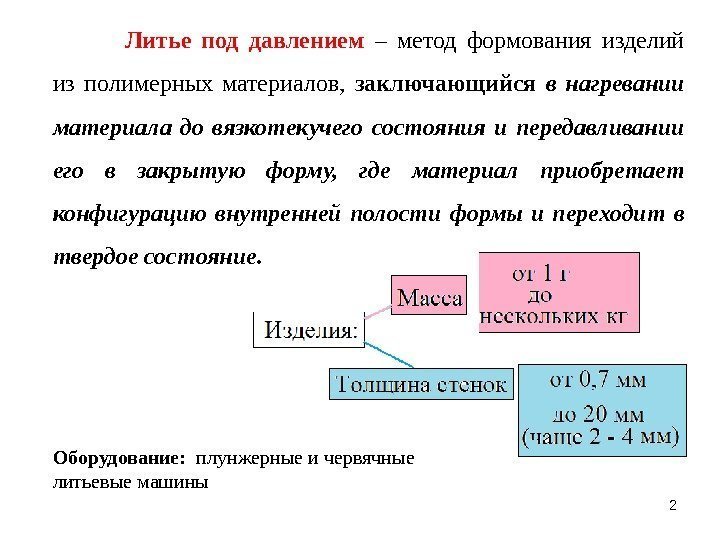

2 Литье под давлением – метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании его в закрытую форму, где материал приобретает конфигурацию внутренней полости формы и переходит в твердое состояние. Оборудование: плунжерные и червячные литьевые машины

2 Литье под давлением – метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании его в закрытую форму, где материал приобретает конфигурацию внутренней полости формы и переходит в твердое состояние. Оборудование: плунжерные и червячные литьевые машины

Основные стадии процесса литья под давлением : Получение сырья Растаривание и хранение Входной контроль сырья Подготовка сырья к переработке Стадия формования Промежуточный контроль качества изделий Обработка отформованных изделий (термическая, механическая) Контроль готовой продукции Упаковка продукции Хранение продукции

Основные стадии процесса литья под давлением : Получение сырья Растаривание и хранение Входной контроль сырья Подготовка сырья к переработке Стадия формования Промежуточный контроль качества изделий Обработка отформованных изделий (термическая, механическая) Контроль готовой продукции Упаковка продукции Хранение продукции

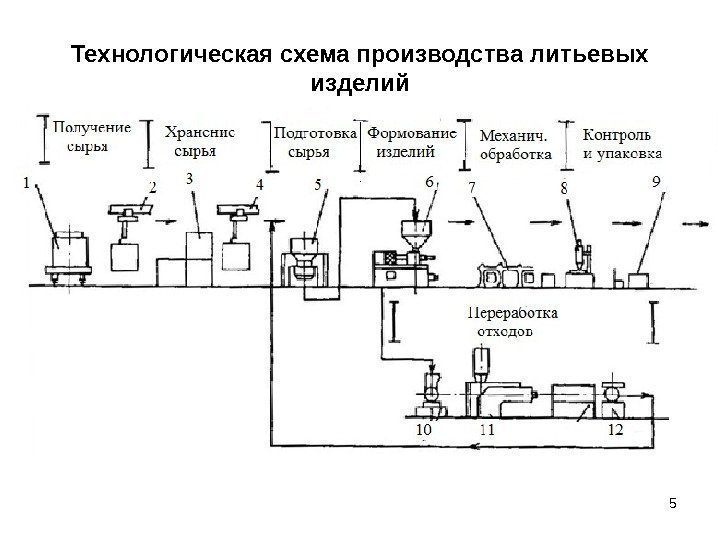

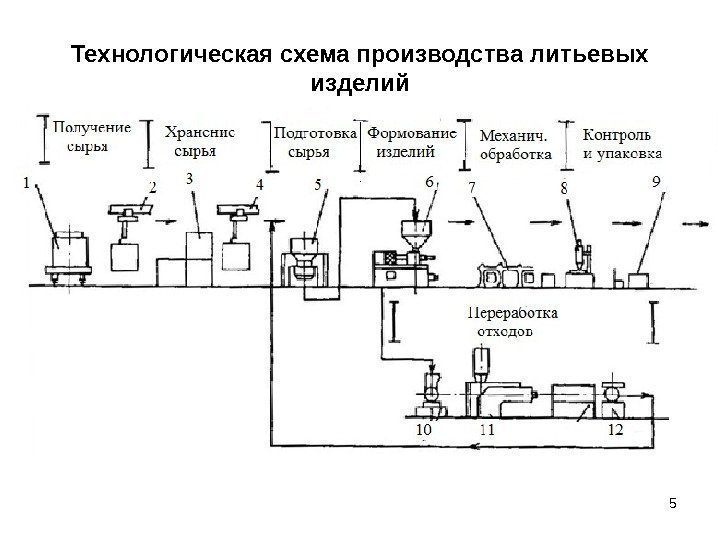

Технологическая схема производства литьевых изделий

Технологическая схема производства литьевых изделий

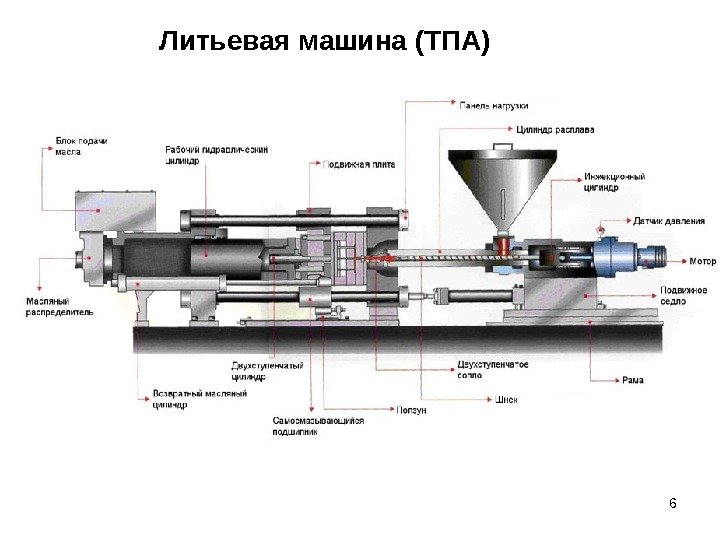

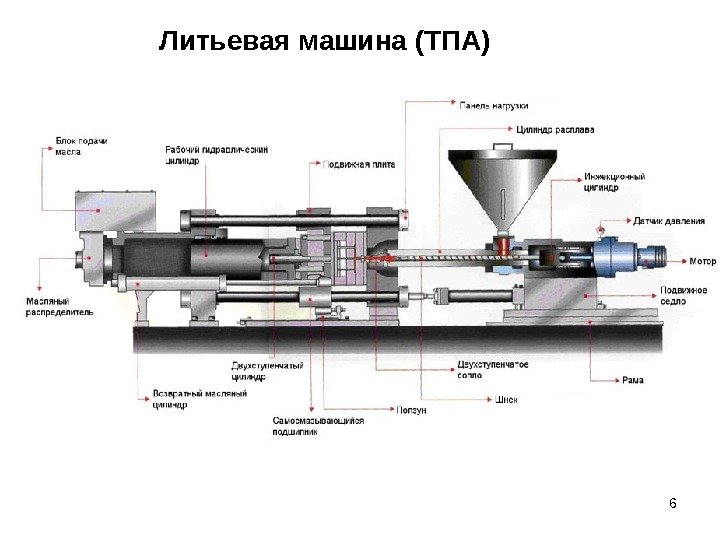

Литьевая машина (ТПА)

Литьевая машина (ТПА)

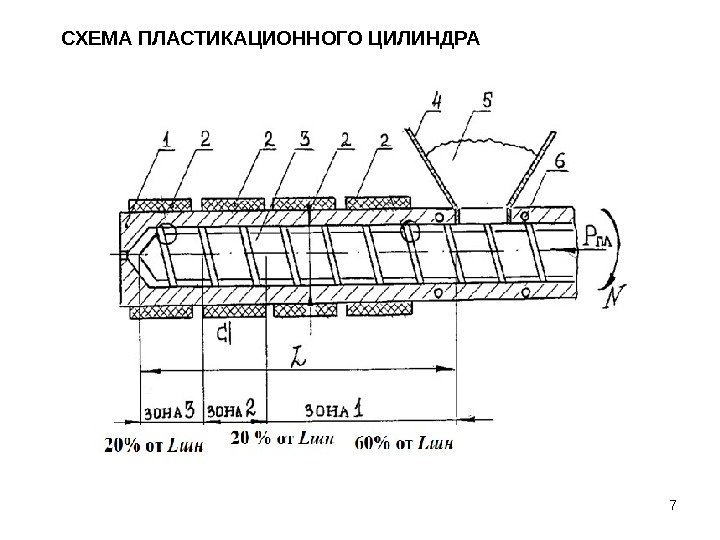

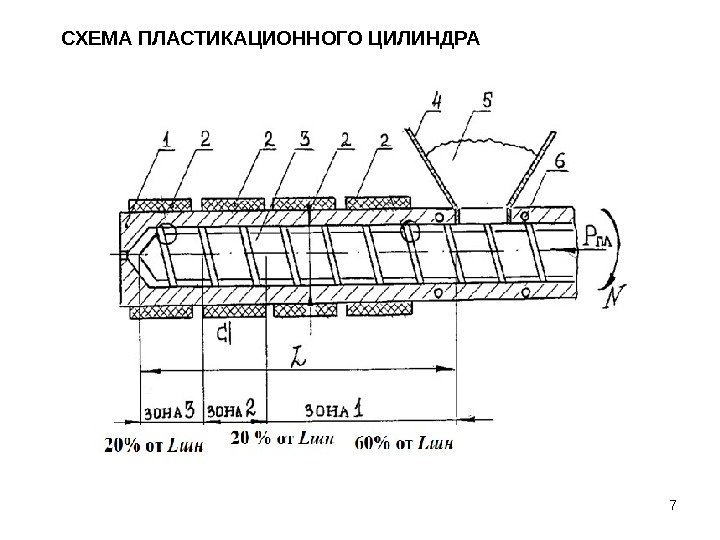

СХЕМА ПЛАСТИКАЦИОННОГО ЦИЛИНДРА

СХЕМА ПЛАСТИКАЦИОННОГО ЦИЛИНДРА

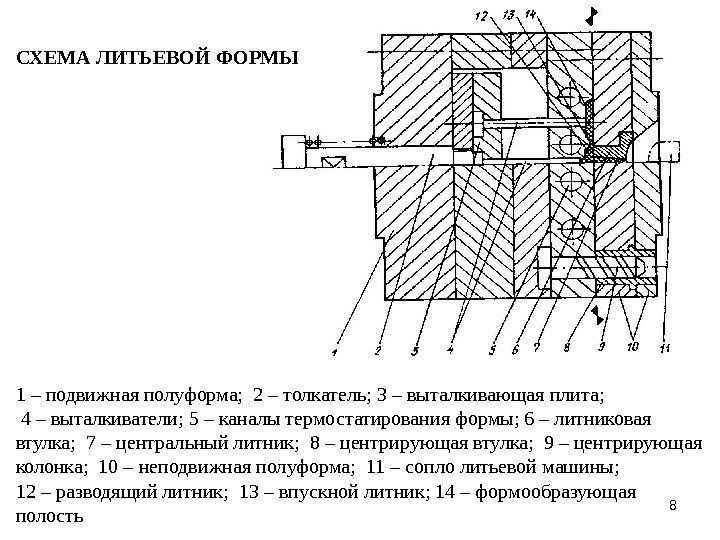

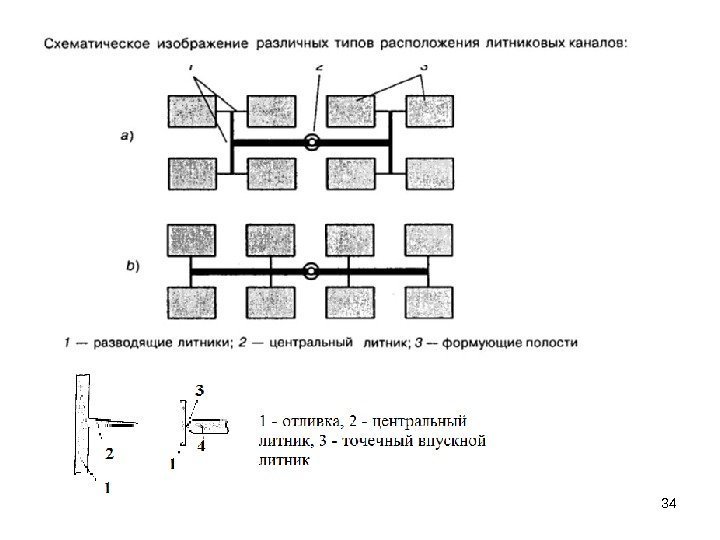

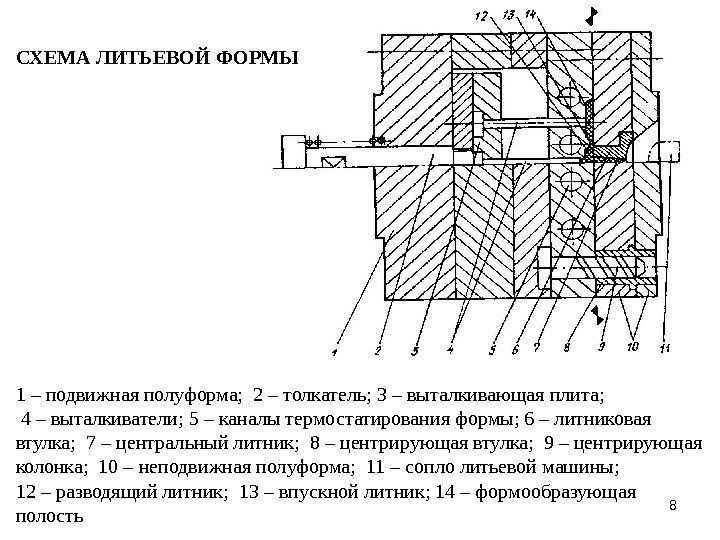

СХЕМА ЛИТЬЕВОЙ ФОРМЫ 81 – подвижная полуформа; 2 – толкатель; 3 – выталкивающая плита; 4 – выталкиватели; 5 – каналы термостатирования формы; 6 – литниковая втулка; 7 – центральный литник; 8 – центрирующая втулка; 9 – центрирующая колонка; 10 – неподвижная полуформа; 11 – сопло литьевой машины; 12 – разводящий литник; 13 – впускной литник; 14 – формообразующая полость

СХЕМА ЛИТЬЕВОЙ ФОРМЫ 81 – подвижная полуформа; 2 – толкатель; 3 – выталкивающая плита; 4 – выталкиватели; 5 – каналы термостатирования формы; 6 – литниковая втулка; 7 – центральный литник; 8 – центрирующая втулка; 9 – центрирующая колонка; 10 – неподвижная полуформа; 11 – сопло литьевой машины; 12 – разводящий литник; 13 – впускной литник; 14 – формообразующая полость

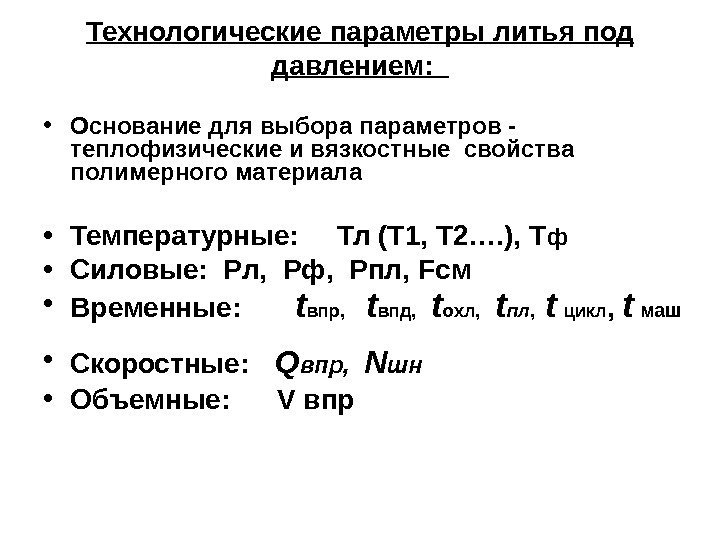

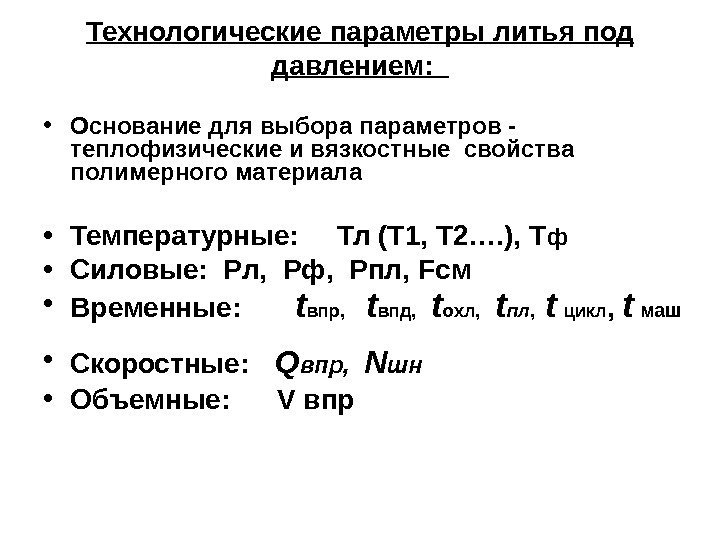

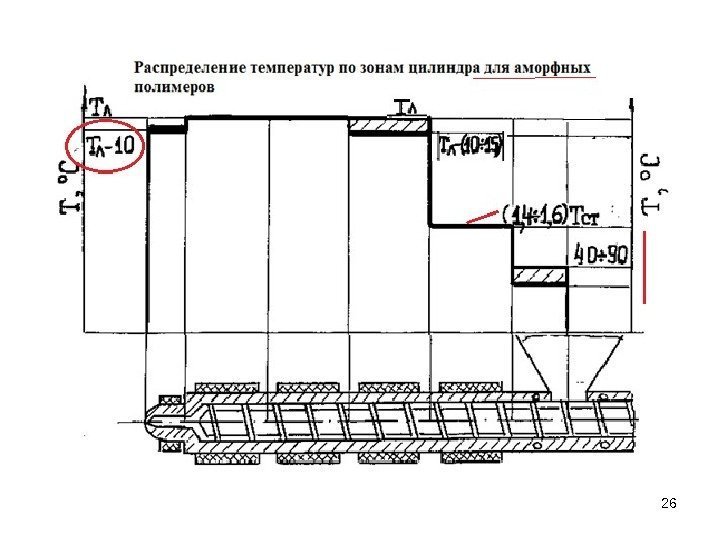

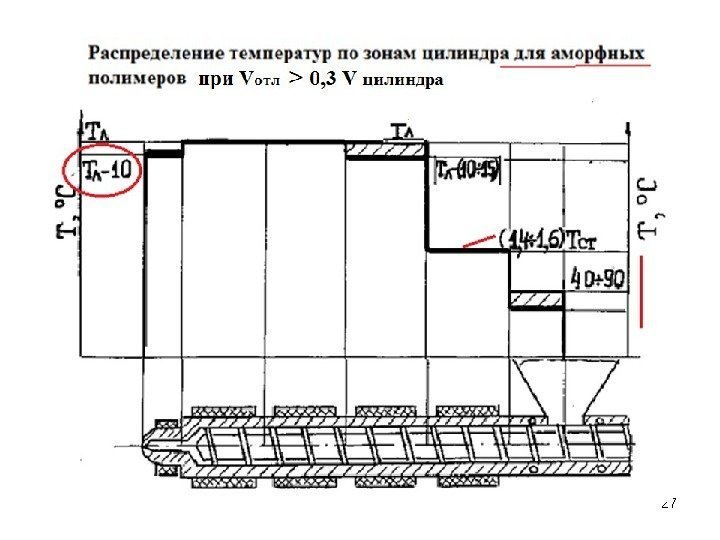

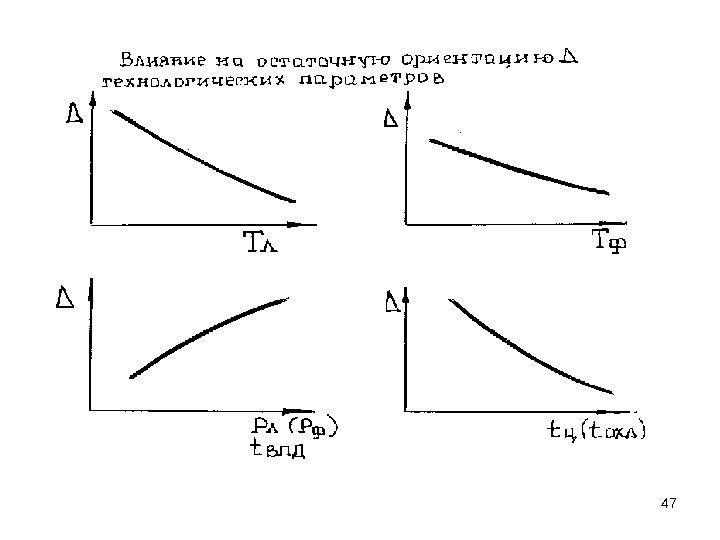

Технологические параметры литья под давлением: • Основание для выбора параметров — теплофизические и вязкостные свойства полимерного материала • Температурные: Тл (Т 1, Т 2…. ), Т ф • Силовые: Рл, Рф, Рпл, F см • Временные: t впр, t впд , t охл, t пл , t цикл , t маш • Скоростные: Q впр, N шн • Объемные: V впр

Технологические параметры литья под давлением: • Основание для выбора параметров — теплофизические и вязкостные свойства полимерного материала • Температурные: Тл (Т 1, Т 2…. ), Т ф • Силовые: Рл, Рф, Рпл, F см • Временные: t впр, t впд , t охл, t пл , t цикл , t маш • Скоростные: Q впр, N шн • Объемные: V впр

ВЫБОР МАРКИ МАТЕРИАЛА

ВЫБОР МАРКИ МАТЕРИАЛА

Уровни вязкости базовых марок полимеров (Па*с) η 1 η 2 η 3 η 4 η 5 η 6 η 7 Самая низко-вя зкая Очень низко-вязк ая Низко-в язкая Средне- вязкая Высоко- вязкая Очень высоко- вязкая Самая высоко-в язкая 10 1 -10 2 — 10 3 -5*10 3 5 *10 3 -10 4 -5*10 4 — 10 6 ПТР 2 ПТР 3 ПТР 4 ПТР 5 ПТР 6 Волокна Выдув- ное фор мование Прессо- вание Покры тия Каланд-р ование Литье под давлением Экструзия

Уровни вязкости базовых марок полимеров (Па*с) η 1 η 2 η 3 η 4 η 5 η 6 η 7 Самая низко-вя зкая Очень низко-вязк ая Низко-в язкая Средне- вязкая Высоко- вязкая Очень высоко- вязкая Самая высоко-в язкая 10 1 -10 2 — 10 3 -5*10 3 5 *10 3 -10 4 -5*10 4 — 10 6 ПТР 2 ПТР 3 ПТР 4 ПТР 5 ПТР 6 Волокна Выдув- ное фор мование Прессо- вание Покры тия Каланд-р ование Литье под давлением Экструзия

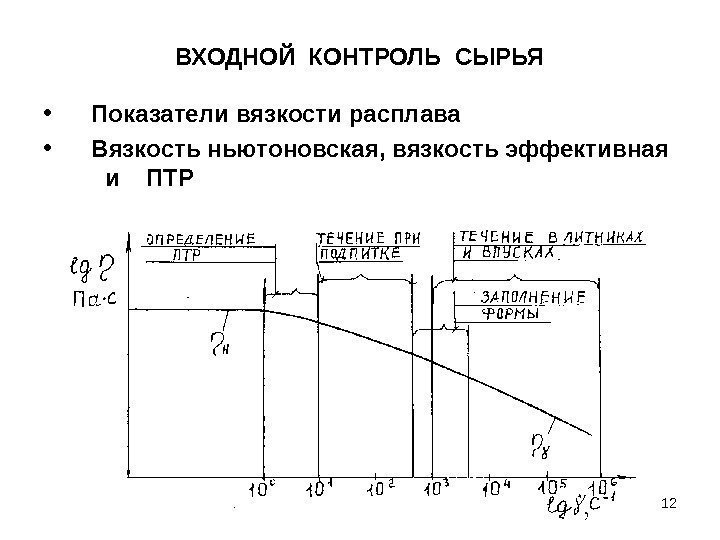

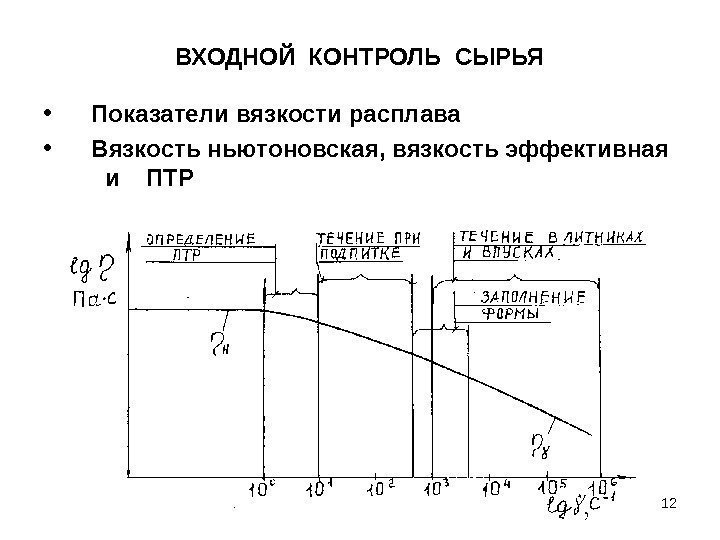

ВХОДНОЙ КОНТРОЛЬ СЫРЬЯ • Показатели вязкости расплава • Вязкость ньютоновская, вязкость эффективная и ПТР

ВХОДНОЙ КОНТРОЛЬ СЫРЬЯ • Показатели вязкости расплава • Вязкость ньютоновская, вязкость эффективная и ПТР

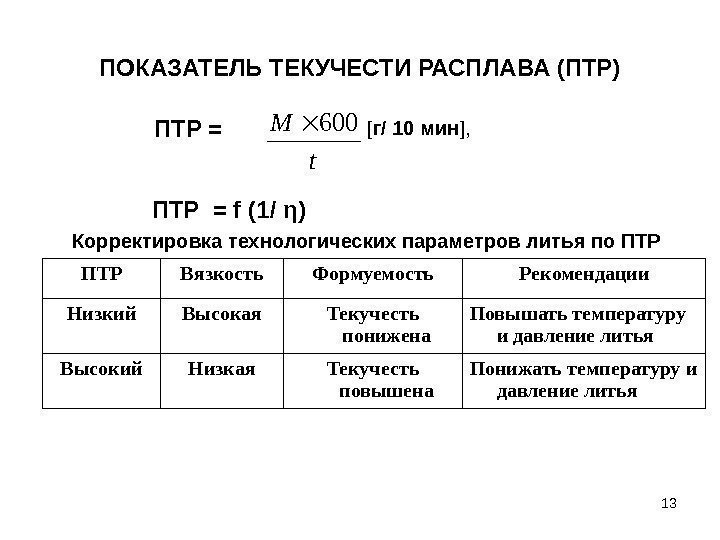

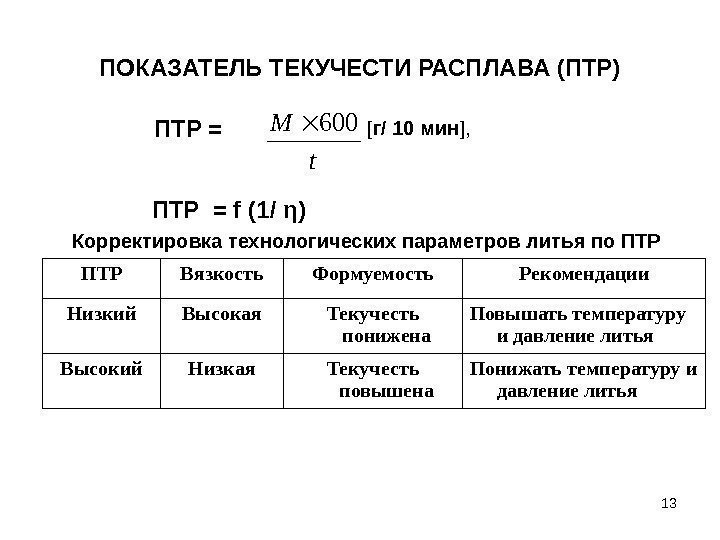

ПОКАЗАТЕЛЬ ТЕКУЧЕСТИ РАСПЛАВА (ПТР) ПТР = t. М 600 [ г/ 10 мин ], ПТР = f (1/ η) Корректировка технологических параметров литья по ПТР Вязкость Формуемость Рекомендации Низкий Высокая Текучесть понижена Повышать температуру и давление литья Высокий Низкая Текучесть повышена Понижать температуру и давление литья

ПОКАЗАТЕЛЬ ТЕКУЧЕСТИ РАСПЛАВА (ПТР) ПТР = t. М 600 [ г/ 10 мин ], ПТР = f (1/ η) Корректировка технологических параметров литья по ПТР Вязкость Формуемость Рекомендации Низкий Высокая Текучесть понижена Повышать температуру и давление литья Высокий Низкая Текучесть повышена Понижать температуру и давление литья

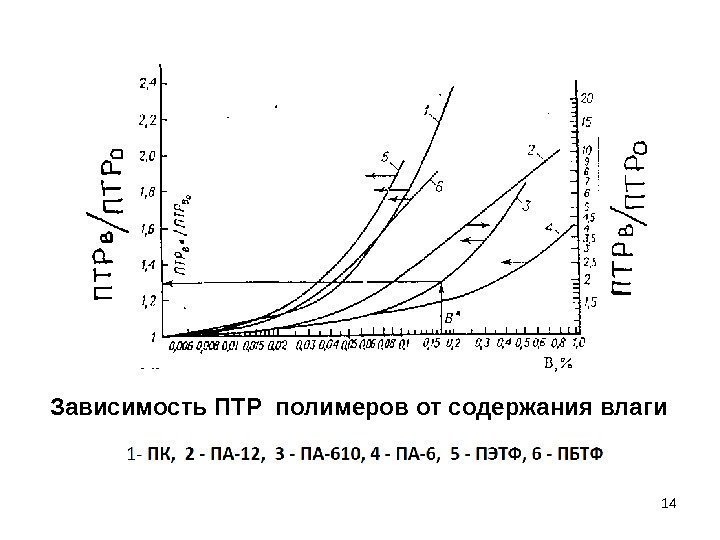

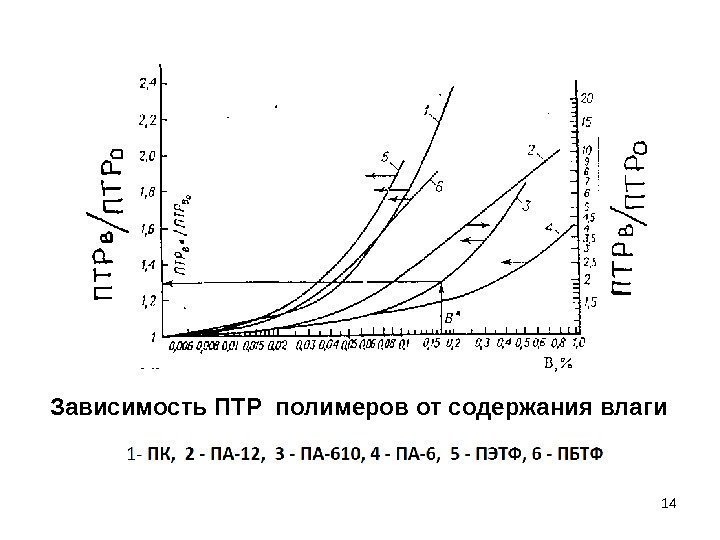

Зависимость ПТР полимеров от содержания влаги

Зависимость ПТР полимеров от содержания влаги

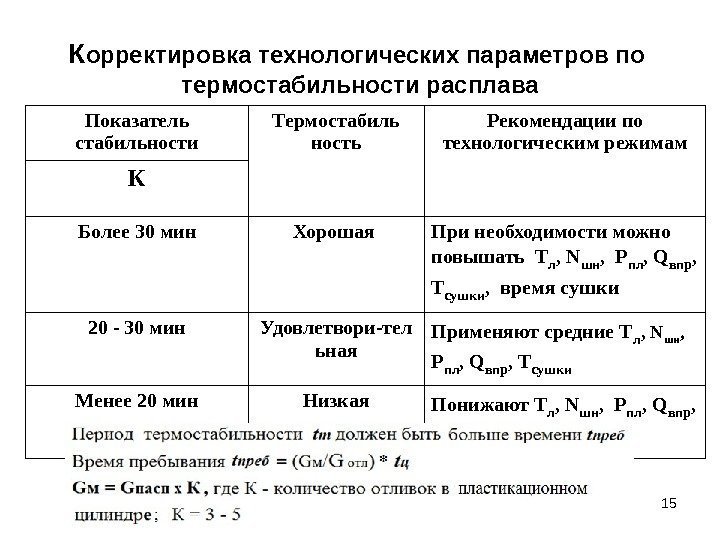

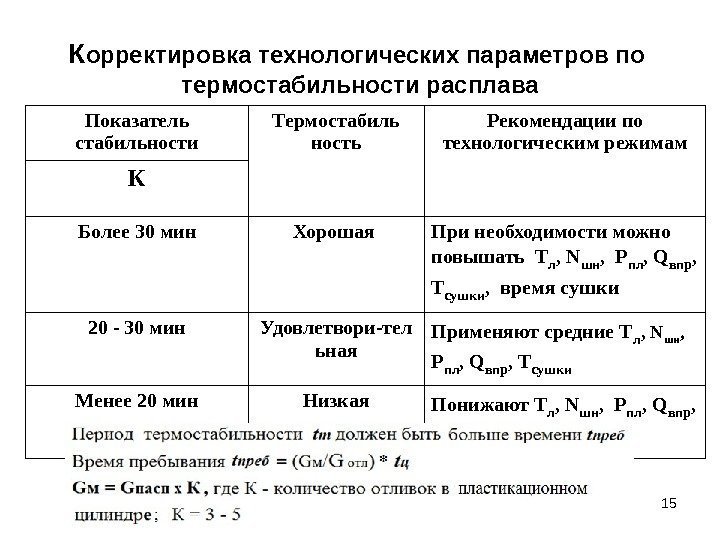

К орректировка технологических параметров по термостабильности расплава Показатель стабильности Термостабиль ность Рекомендации по технологическим режимам К Более 30 мин Хорошая При необходимости можно повышать Т л , N шн , Р пл , Q впр , Т сушки , время сушки 20 — 30 мин Удовлетвори-тел ьная Применяют средние Т л , N шн , Р пл , Q впр , Т сушки Менее 20 мин Низкая Понижают Т л , N шн , Р пл , Q впр , Т сушки ,

К орректировка технологических параметров по термостабильности расплава Показатель стабильности Термостабиль ность Рекомендации по технологическим режимам К Более 30 мин Хорошая При необходимости можно повышать Т л , N шн , Р пл , Q впр , Т сушки , время сушки 20 — 30 мин Удовлетвори-тел ьная Применяют средние Т л , N шн , Р пл , Q впр , Т сушки Менее 20 мин Низкая Понижают Т л , N шн , Р пл , Q впр , Т сушки ,

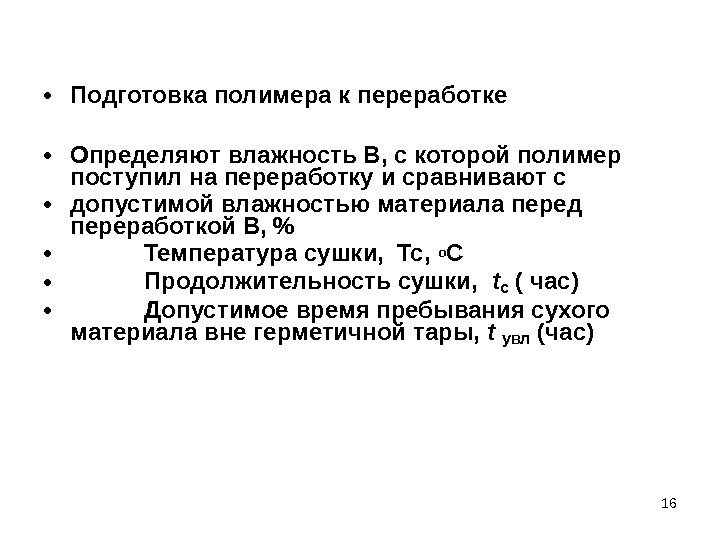

• Подготовка полимера к переработке • Определяют влажность В, с которой полимер поступил на переработку и сравнивают с • допустимой влажностью материала перед переработкой В, % • Температура сушки, Тс, о С • Продолжительность сушки, t c ( час) • Допустимое время пребывания сухого материала вне герметичной тары, t увл (час)

• Подготовка полимера к переработке • Определяют влажность В, с которой полимер поступил на переработку и сравнивают с • допустимой влажностью материала перед переработкой В, % • Температура сушки, Тс, о С • Продолжительность сушки, t c ( час) • Допустимое время пребывания сухого материала вне герметичной тары, t увл (час)

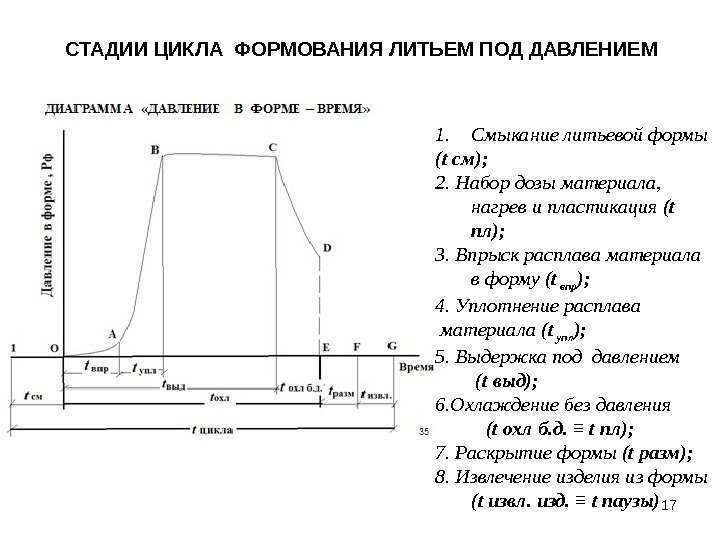

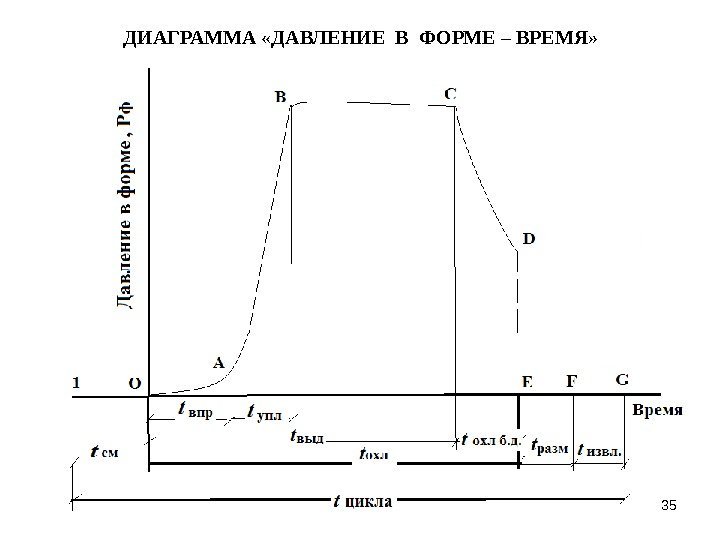

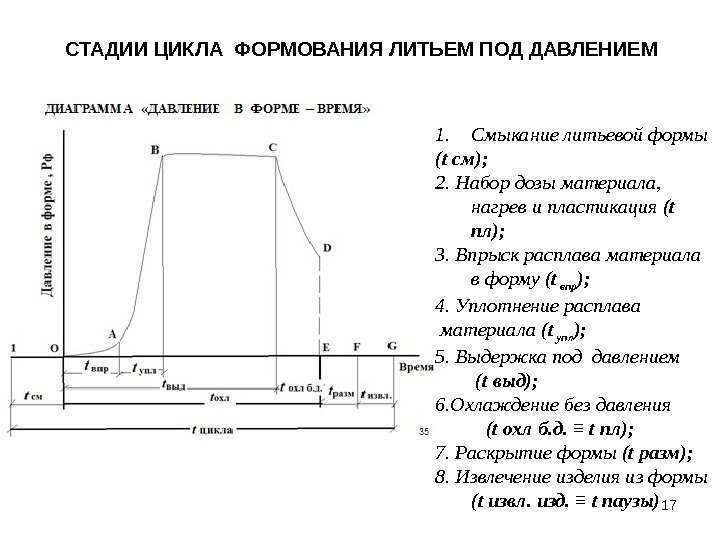

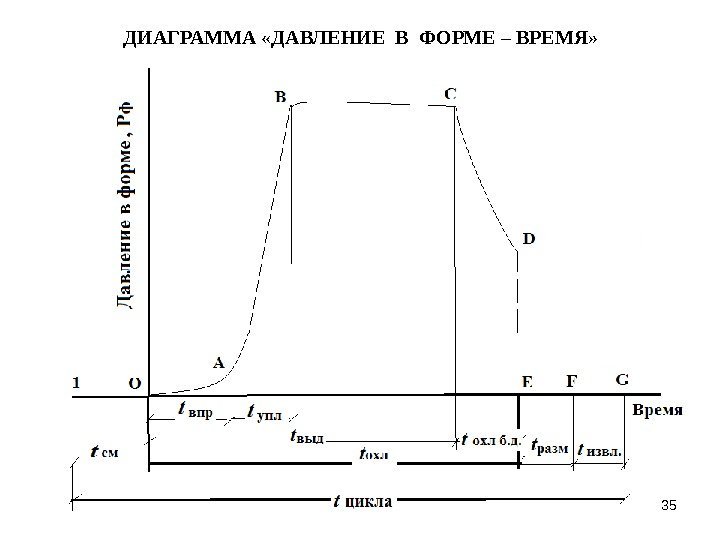

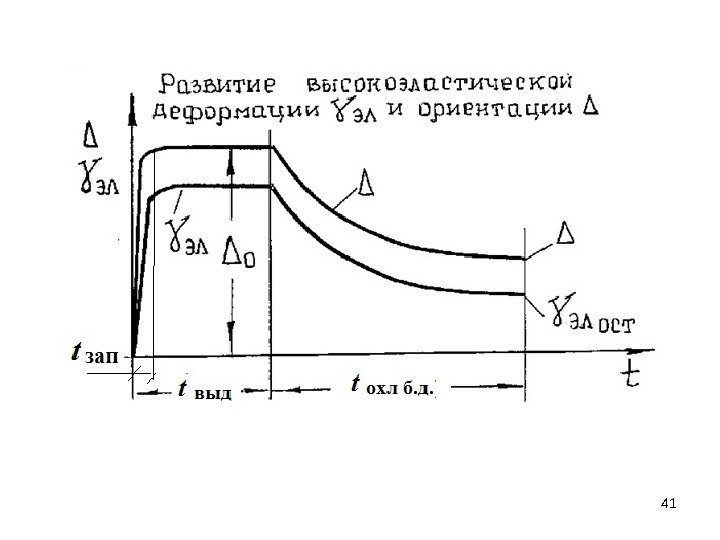

1. Смыкание литьевой формы ( t см); 2. Набор дозы материала, нагрев и пластикация ( t пл); 3. Впрыск расплава материала в форму ( t впр ); 4. Уплотнение расплава материала ( t упл ); 5. Выдержка под давлением ( t выд); 6. Охлаждение без давления ( t охл б. д. ≡ t пл); 7. Раскрытие формы ( t разм); 8. Извлечение изделия из формы ( t извл. изд. ≡ t паузы)СТАДИИ ЦИКЛА ФОРМОВАНИЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ

1. Смыкание литьевой формы ( t см); 2. Набор дозы материала, нагрев и пластикация ( t пл); 3. Впрыск расплава материала в форму ( t впр ); 4. Уплотнение расплава материала ( t упл ); 5. Выдержка под давлением ( t выд); 6. Охлаждение без давления ( t охл б. д. ≡ t пл); 7. Раскрытие формы ( t разм); 8. Извлечение изделия из формы ( t извл. изд. ≡ t паузы)СТАДИИ ЦИКЛА ФОРМОВАНИЯ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ

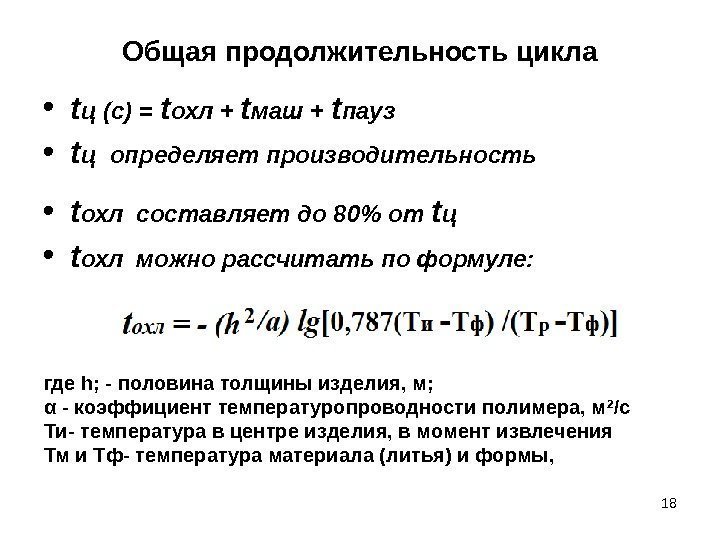

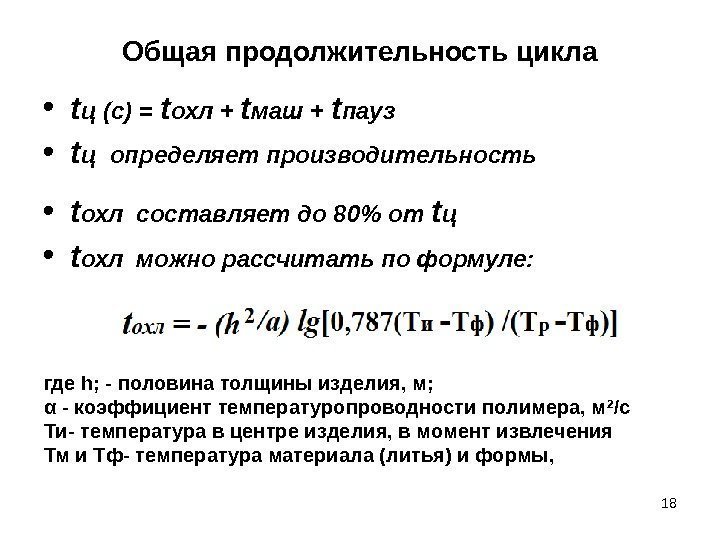

Общая продолжительность цикла • t ц (с) = t охл + t маш + t пауз • t ц определяет производительность • t охл составляет до 80% от t ц • t охл можно рассчитать по формуле: где h ; — половина толщины изделия, м; α — коэффициент температуропроводности полимера, м 2 /с Ти- температура в центре изделия, в момент извлечения Тм и Тф- температура материала (литья) и формы,

Общая продолжительность цикла • t ц (с) = t охл + t маш + t пауз • t ц определяет производительность • t охл составляет до 80% от t ц • t охл можно рассчитать по формуле: где h ; — половина толщины изделия, м; α — коэффициент температуропроводности полимера, м 2 /с Ти- температура в центре изделия, в момент извлечения Тм и Тф- температура материала (литья) и формы,

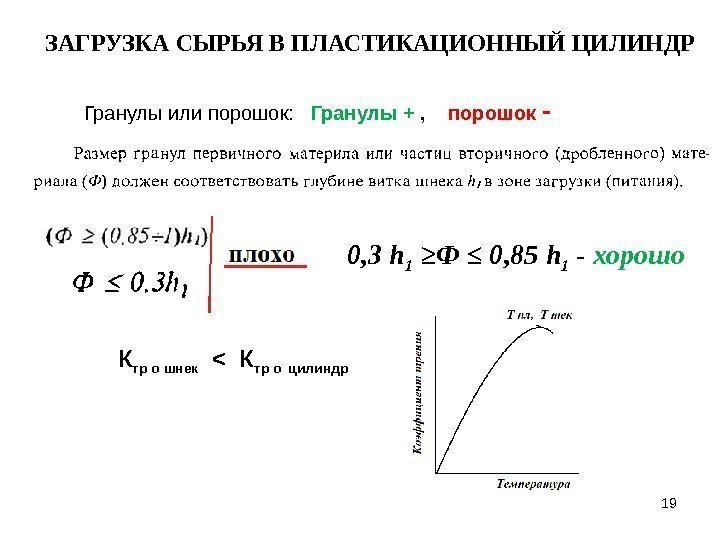

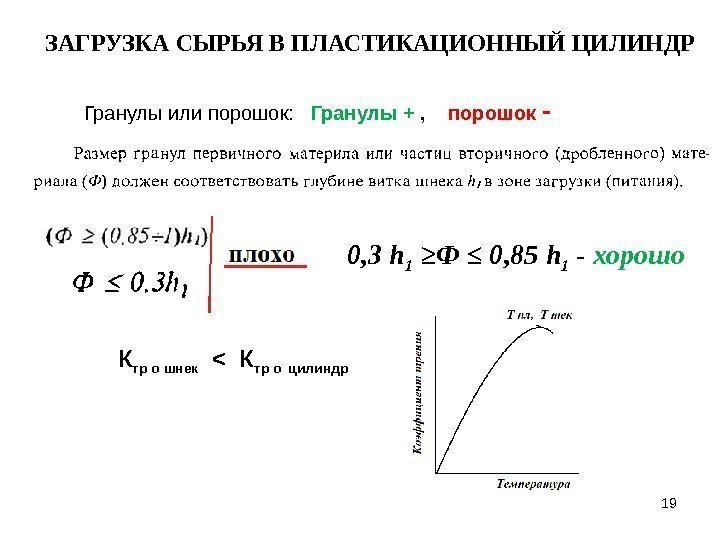

19 ЗАГРУЗКА СЫРЬЯ В ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР Гранулы или порошок: Гранулы + , порошок — К тр о шнек < К тр о цилиндр 0, 3 h 1 ≥Ф ≤ 0, 85 h 1 — хорошо

19 ЗАГРУЗКА СЫРЬЯ В ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР Гранулы или порошок: Гранулы + , порошок — К тр о шнек < К тр о цилиндр 0, 3 h 1 ≥Ф ≤ 0, 85 h 1 — хорошо

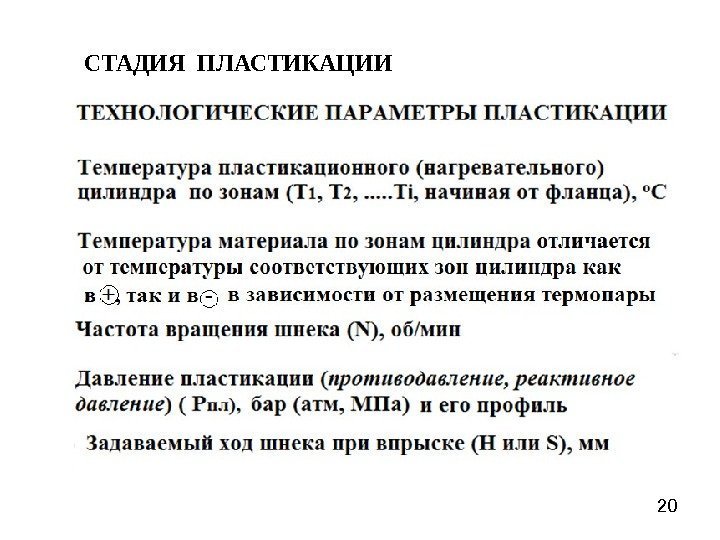

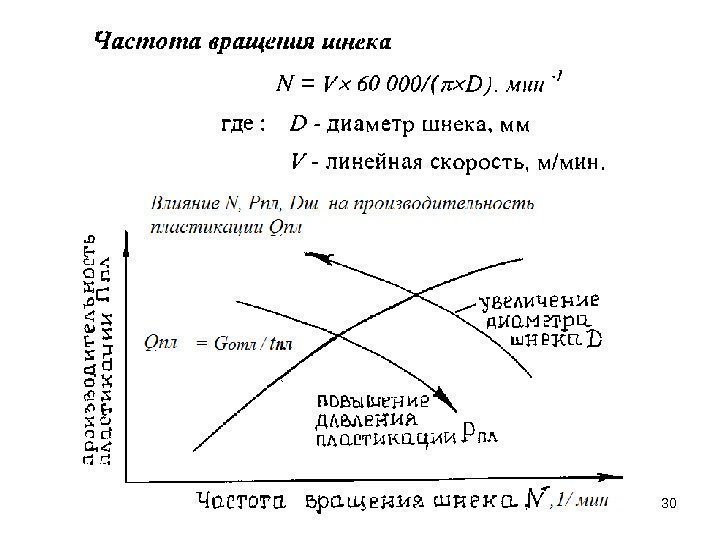

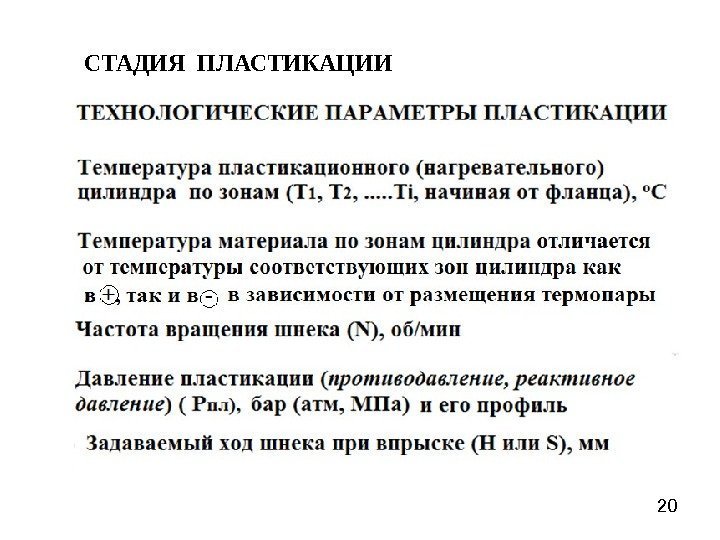

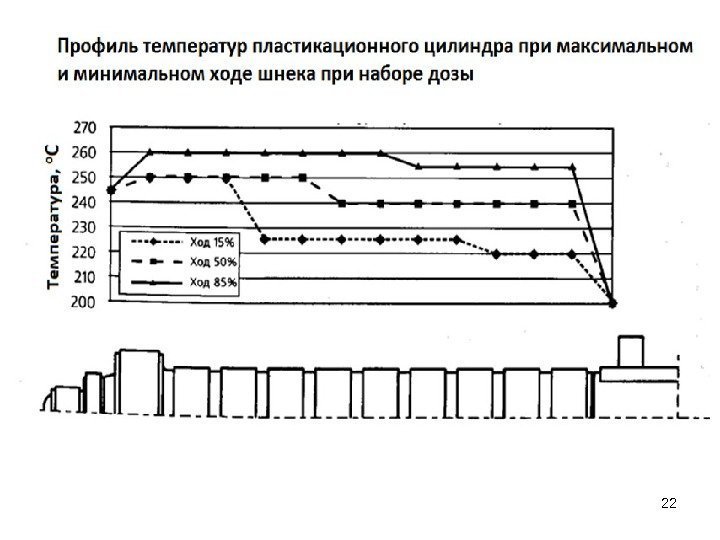

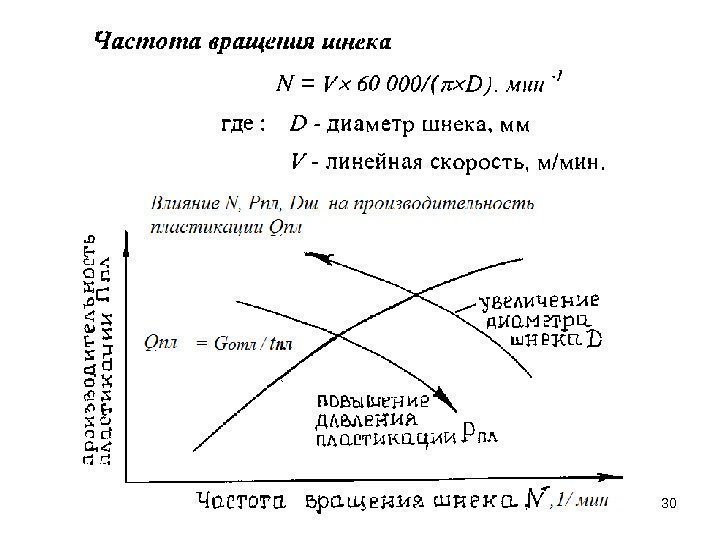

СТАДИЯ ПЛАСТИКАЦИИ

СТАДИЯ ПЛАСТИКАЦИИ

![21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с] 21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с]](http://present5.com/presentforday2/20161224/litye_pod_davleniem_termoplastov._images/litye_pod_davleniem_termoplastov._20.jpg) 21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с] Q пл = V отл / t пл [ c м 3 /с ]

21 СТАДИЯ ПЛАСТИКАЦИИ Q пл = m отл / t пл [г/с] Q пл = V отл / t пл [ c м 3 /с ]

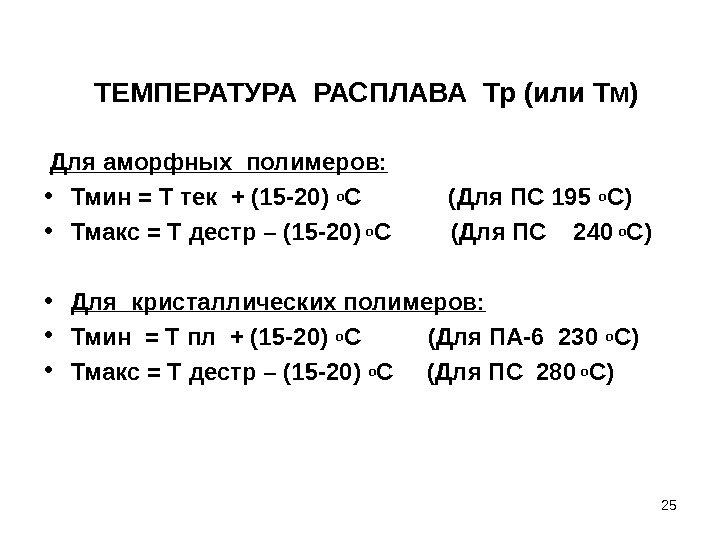

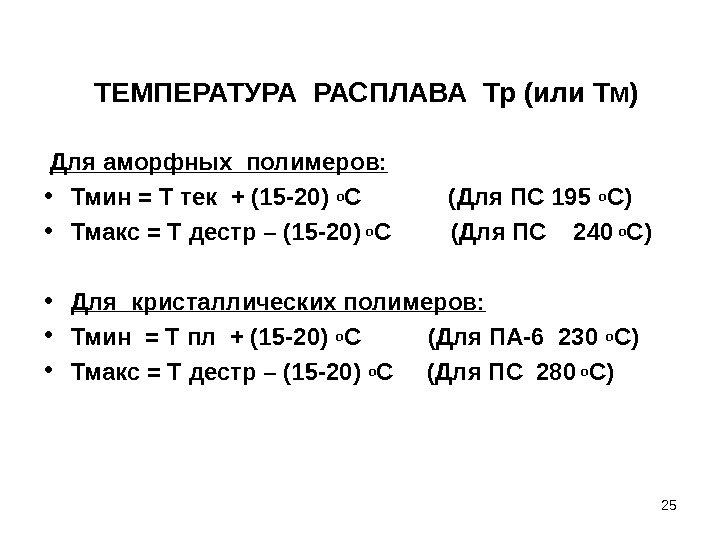

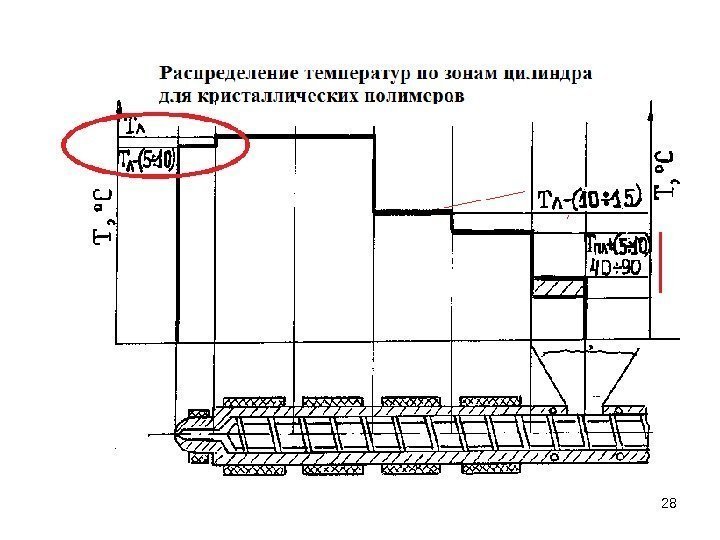

ТЕМПЕРАТУРА РАСПЛАВА Тр (или Тм) Для аморфных полимеров: • Тмин = Т тек + (15 -20) о С (Для ПС 195 о С) • Тмакс = Т дестр – (15 -20) о С (Для ПС 240 о С) • Для кристаллических полимеров: • Тмин = Т пл + (15 -20) о С (Для ПА-6 230 о С) • Тмакс = Т дестр – (15 -20) о С (Для ПС 280 о С)

ТЕМПЕРАТУРА РАСПЛАВА Тр (или Тм) Для аморфных полимеров: • Тмин = Т тек + (15 -20) о С (Для ПС 195 о С) • Тмакс = Т дестр – (15 -20) о С (Для ПС 240 о С) • Для кристаллических полимеров: • Тмин = Т пл + (15 -20) о С (Для ПА-6 230 о С) • Тмакс = Т дестр – (15 -20) о С (Для ПС 280 о С)

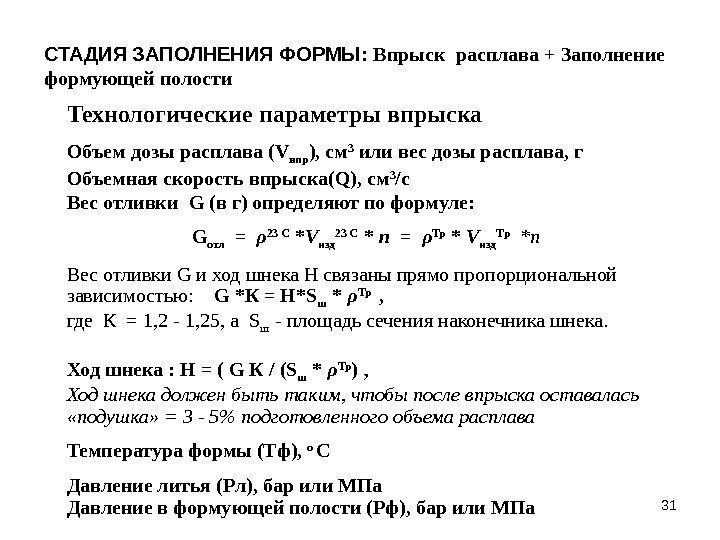

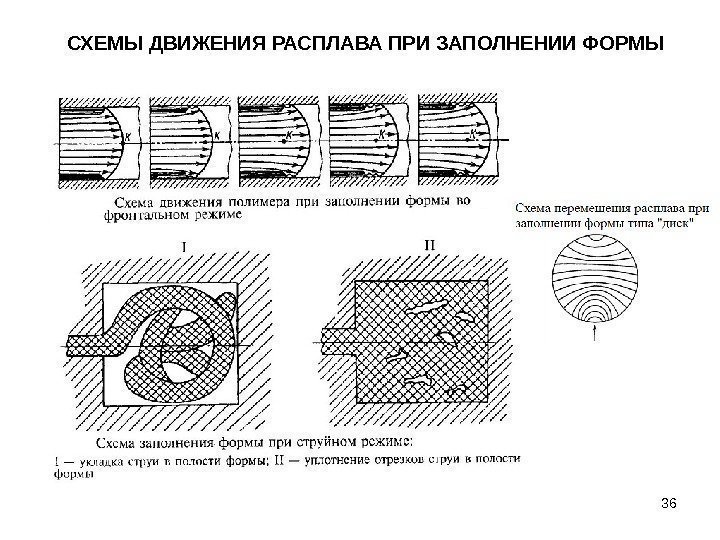

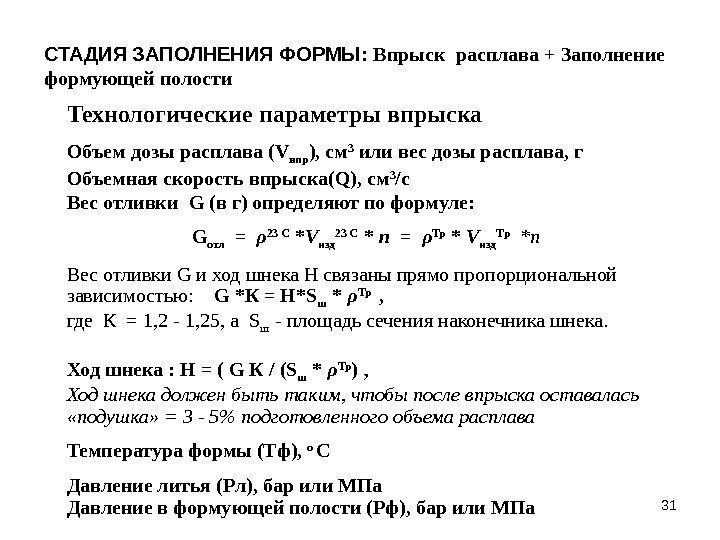

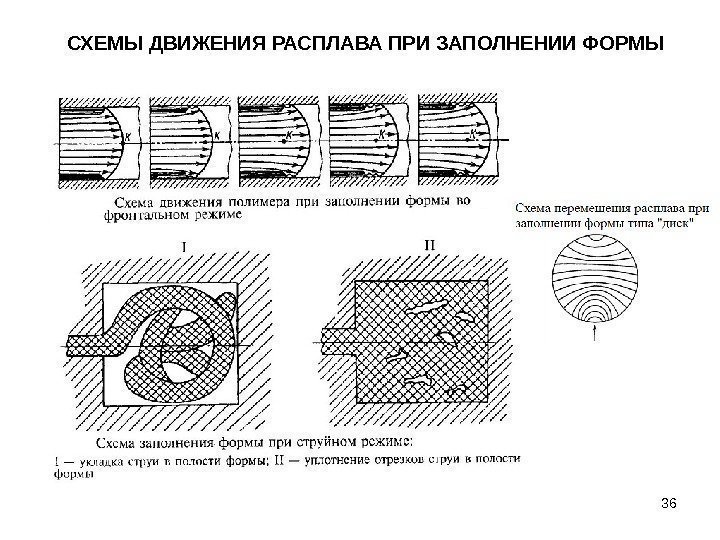

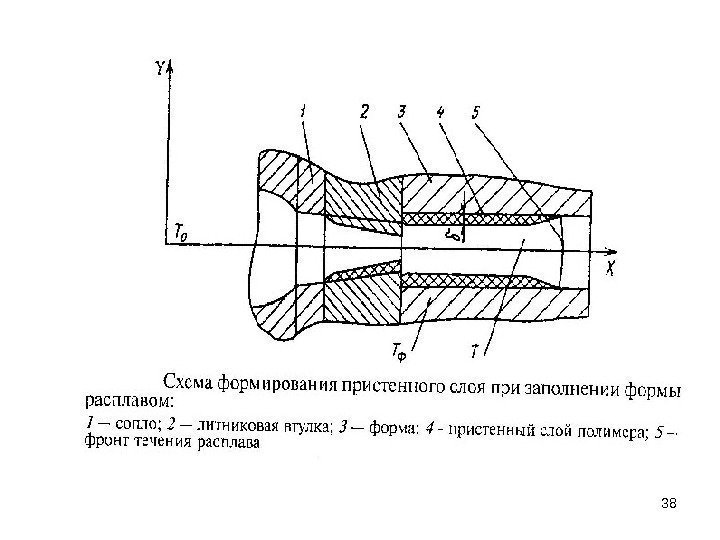

31 СТАДИЯ ЗАПОЛНЕНИЯ ФОРМЫ: Впрыск расплава + Заполнение формующей полости Технологические параметры впрыска Объем дозы расплава ( V впр ), см 3 или вес дозы расплава, г Объемная скорость впрыска (Q) , см 3 /с Вес отливки G (в г) определяют по формуле: G отл = ρ 23 С * V изд 23 С * n = ρ Тр * V изд Тр * n Вес отливки G и ход шнека Н связаны прямо пропорциональной зависимостью: G *К = Н* S ш * ρ Тр , где К = 1, 2 — 1, 25, а S ш — площадь сечения наконечника шнека. Ход шнека : Н = ( G К / ( S ш * ρ Тр ) , Ход шнека должен быть таким, чтобы после впрыска оставалась «подушка» = 3 — 5% подготовленного объема расплава Температура формы (Тф), о С Давление литья (Рл), бар или МПа Давление в формующей полости (Рф), бар или МПа

31 СТАДИЯ ЗАПОЛНЕНИЯ ФОРМЫ: Впрыск расплава + Заполнение формующей полости Технологические параметры впрыска Объем дозы расплава ( V впр ), см 3 или вес дозы расплава, г Объемная скорость впрыска (Q) , см 3 /с Вес отливки G (в г) определяют по формуле: G отл = ρ 23 С * V изд 23 С * n = ρ Тр * V изд Тр * n Вес отливки G и ход шнека Н связаны прямо пропорциональной зависимостью: G *К = Н* S ш * ρ Тр , где К = 1, 2 — 1, 25, а S ш — площадь сечения наконечника шнека. Ход шнека : Н = ( G К / ( S ш * ρ Тр ) , Ход шнека должен быть таким, чтобы после впрыска оставалась «подушка» = 3 — 5% подготовленного объема расплава Температура формы (Тф), о С Давление литья (Рл), бар или МПа Давление в формующей полости (Рф), бар или МПа

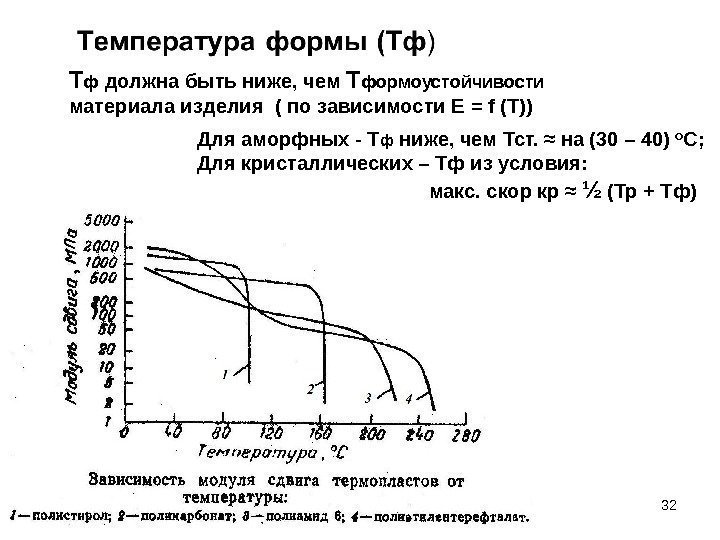

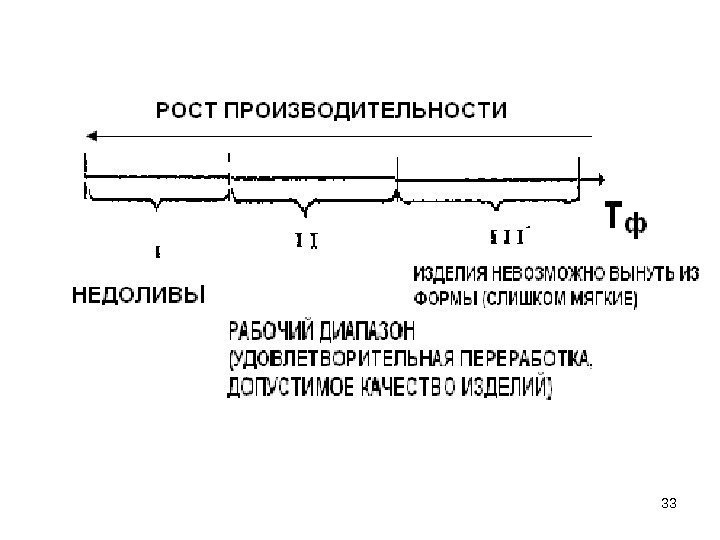

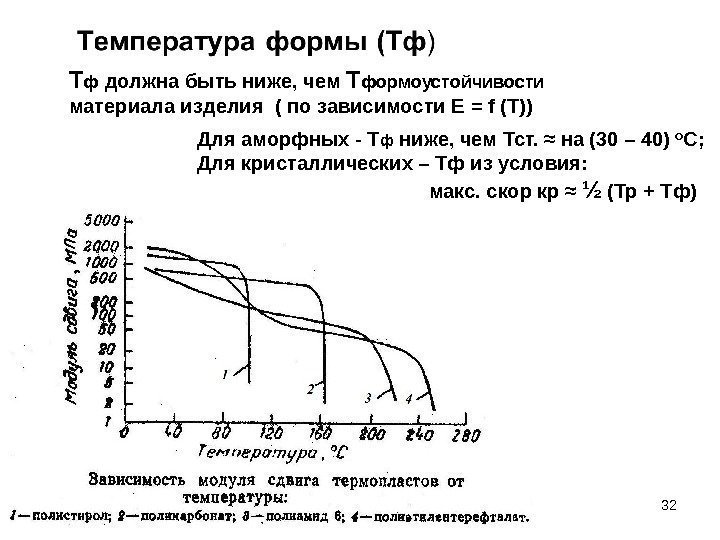

32 Т ф должна быть ниже, чем Т формоустойчивости материала изделия ( по зависимости Е = f ( T ) ) Для аморфных — Т ф ниже, чем Тст. ≈ на (30 – 40) О С; Для кристаллических – Тф из условия: макс. скор кр ≈ ½ (Тр + Тф)

32 Т ф должна быть ниже, чем Т формоустойчивости материала изделия ( по зависимости Е = f ( T ) ) Для аморфных — Т ф ниже, чем Тст. ≈ на (30 – 40) О С; Для кристаллических – Тф из условия: макс. скор кр ≈ ½ (Тр + Тф)

ДИАГРАММА «ДАВЛЕНИЕ В ФОРМЕ – ВРЕМЯ»

ДИАГРАММА «ДАВЛЕНИЕ В ФОРМЕ – ВРЕМЯ»

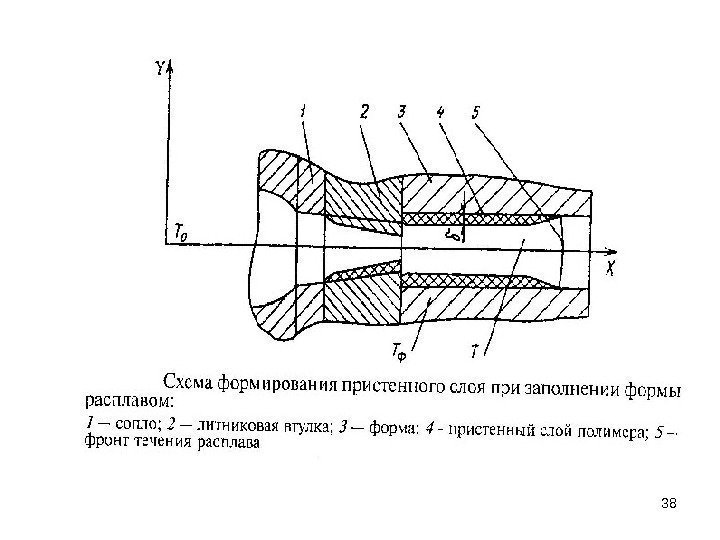

СХЕМЫ ДВИЖЕНИЯ РАСПЛАВА ПРИ ЗАПОЛНЕНИИ ФОРМЫ

СХЕМЫ ДВИЖЕНИЯ РАСПЛАВА ПРИ ЗАПОЛНЕНИИ ФОРМЫ

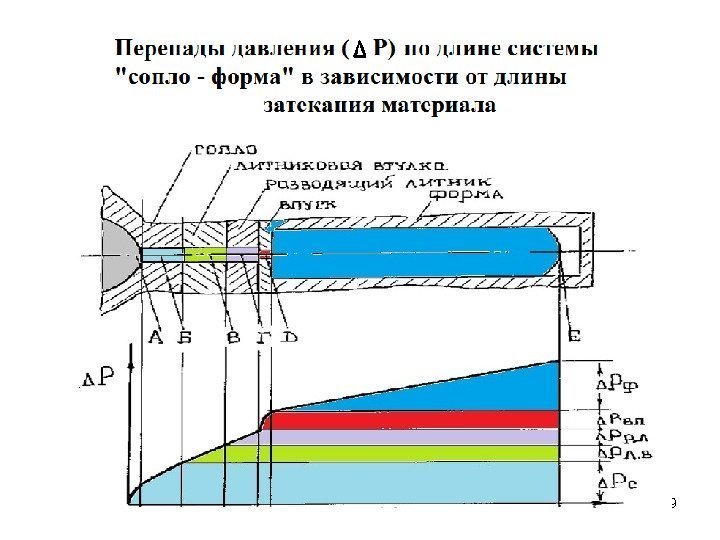

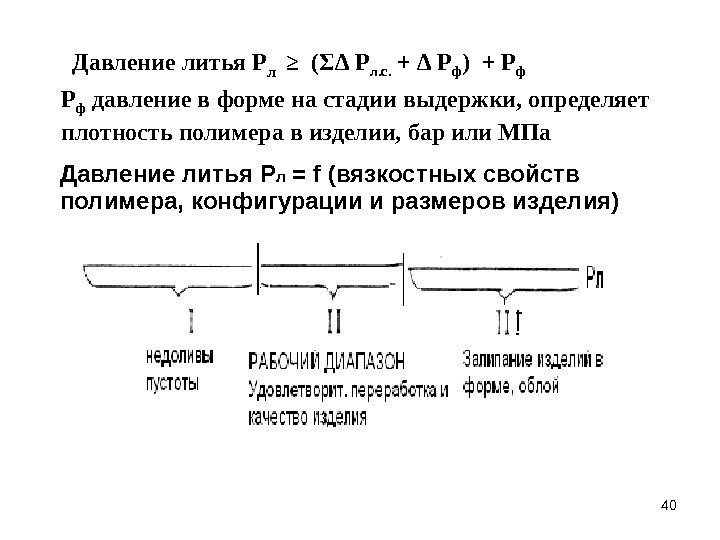

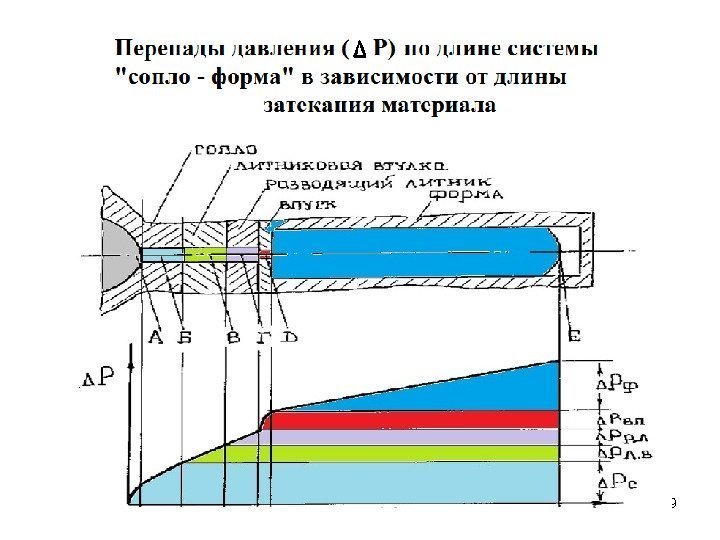

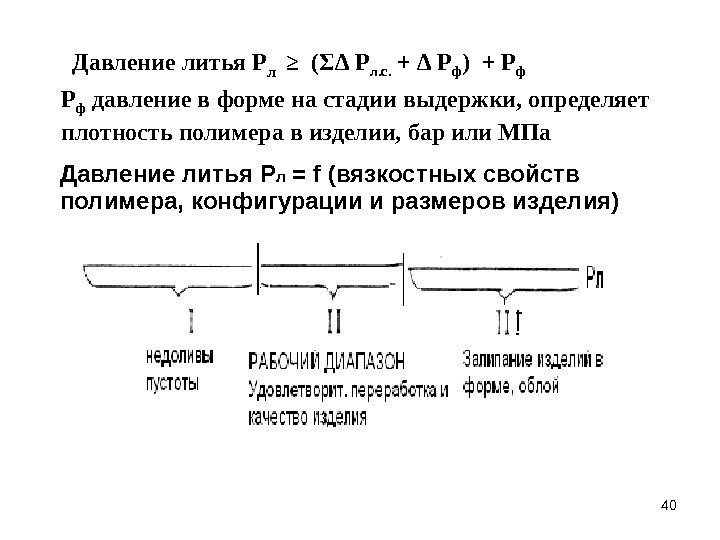

Давление литья Р л = f (вязкостных свойств полимера, конфигурации и размеров изделия) 40 Давление литья Р л ≥ (Σ∆ Р л. с. + ∆ Р ф ) + Р ф давление в форме на стадии выдержки, определяет плотность полимера в изделии, бар или МПа

Давление литья Р л = f (вязкостных свойств полимера, конфигурации и размеров изделия) 40 Давление литья Р л ≥ (Σ∆ Р л. с. + ∆ Р ф ) + Р ф давление в форме на стадии выдержки, определяет плотность полимера в изделии, бар или МПа

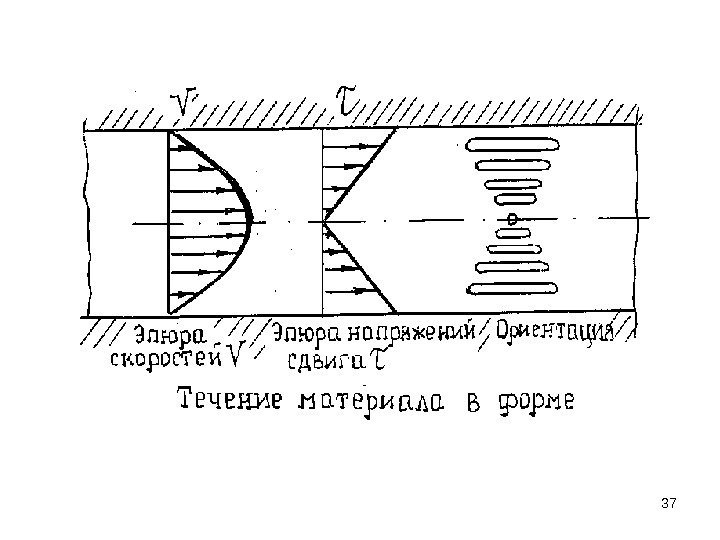

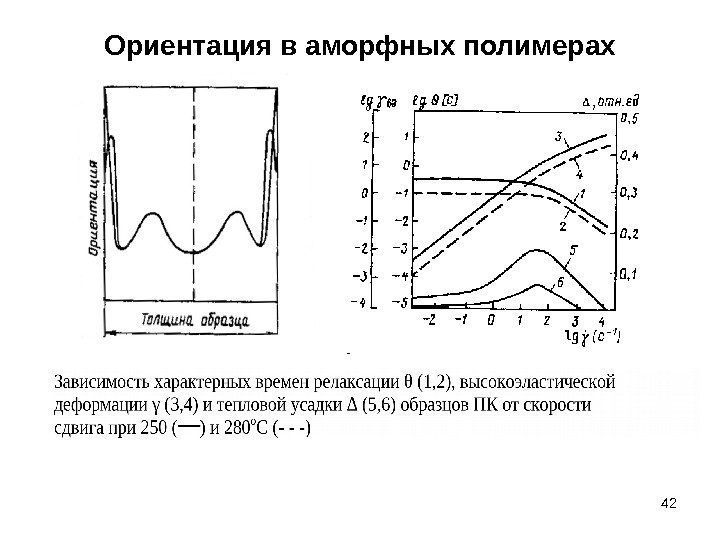

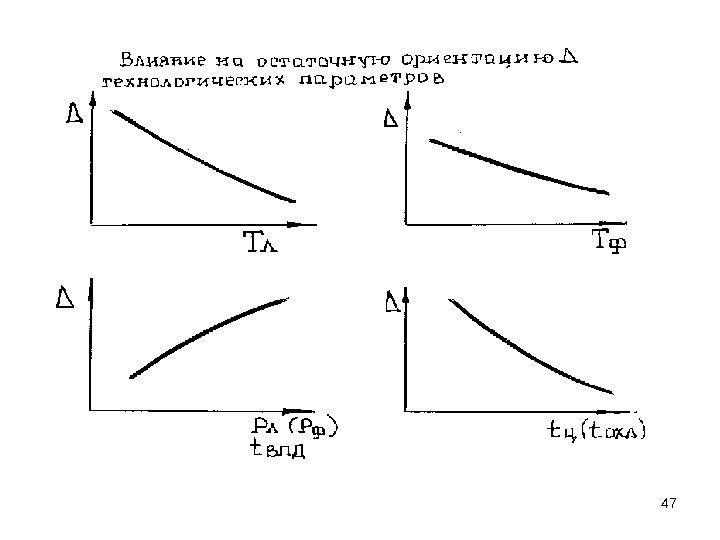

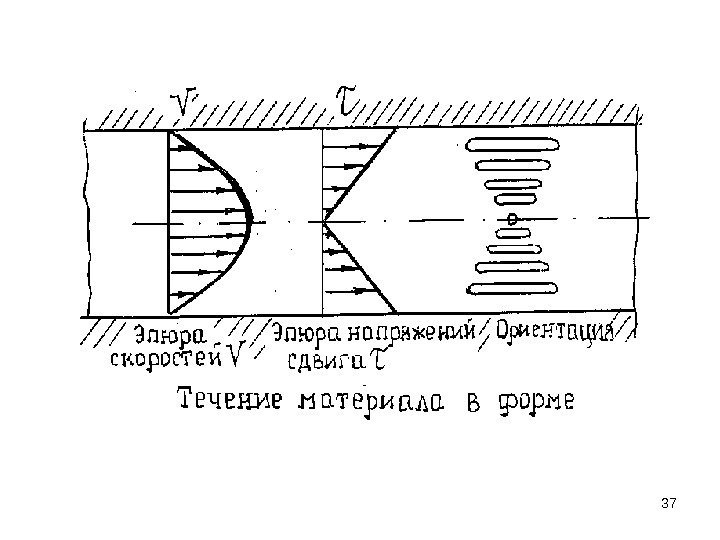

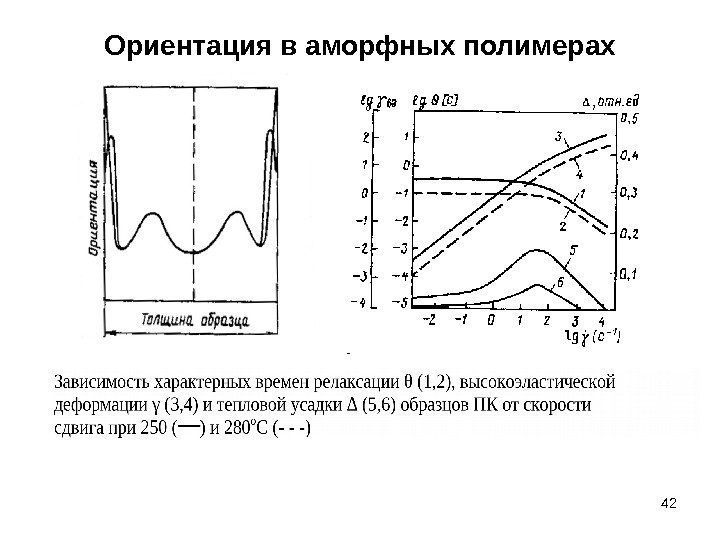

Ориентация в аморфных полимерах

Ориентация в аморфных полимерах

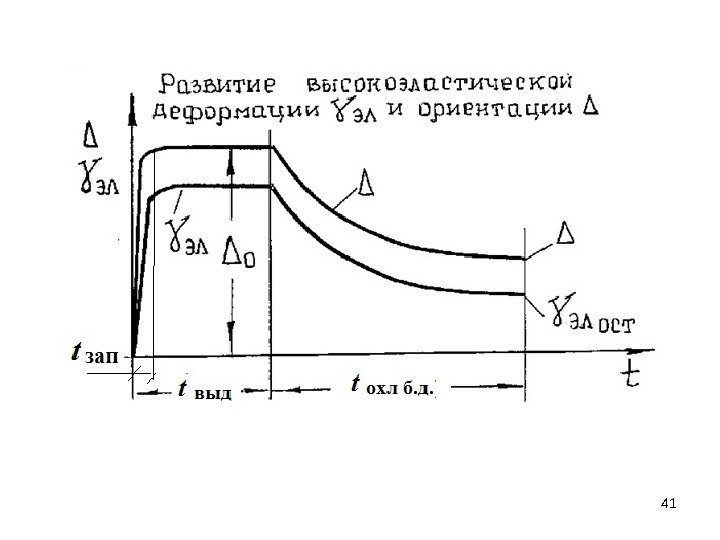

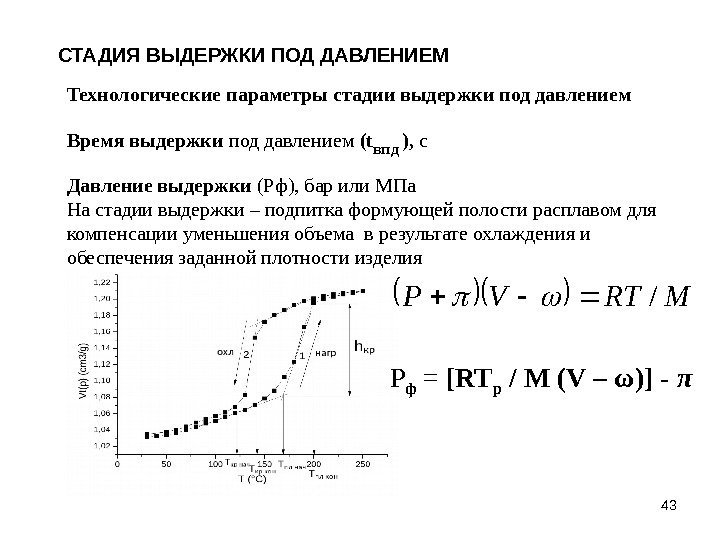

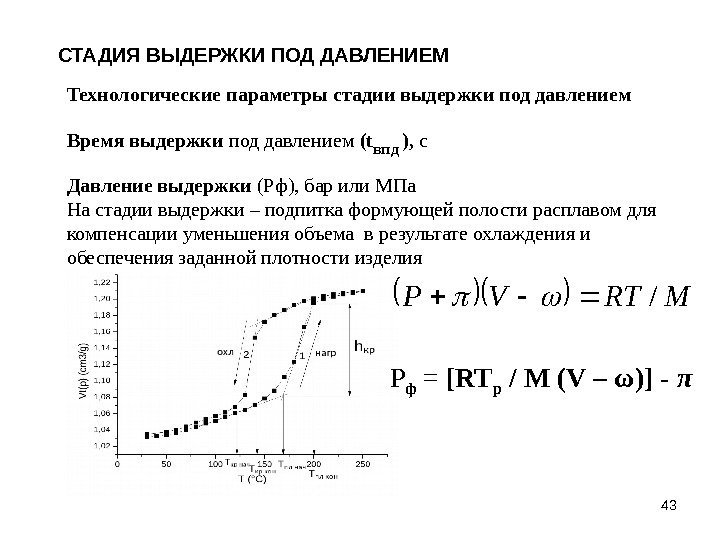

43 Технологические параметры стадии выдержки под давлением Время выдержки под давлением ( t впд ), с Давление выдержки (Рф), бар или МПа На стадии выдержки – подпитка формующей полости расплавом для компенсации уменьшения объема в результате охлаждения и обеспечения заданной плотности изделия. СТАДИЯ ВЫДЕРЖКИ ПОД ДАВЛЕНИЕММRТVP/ Р ф = [RT p / M (V – ω)] — π

43 Технологические параметры стадии выдержки под давлением Время выдержки под давлением ( t впд ), с Давление выдержки (Рф), бар или МПа На стадии выдержки – подпитка формующей полости расплавом для компенсации уменьшения объема в результате охлаждения и обеспечения заданной плотности изделия. СТАДИЯ ВЫДЕРЖКИ ПОД ДАВЛЕНИЕММRТVP/ Р ф = [RT p / M (V – ω)] — π

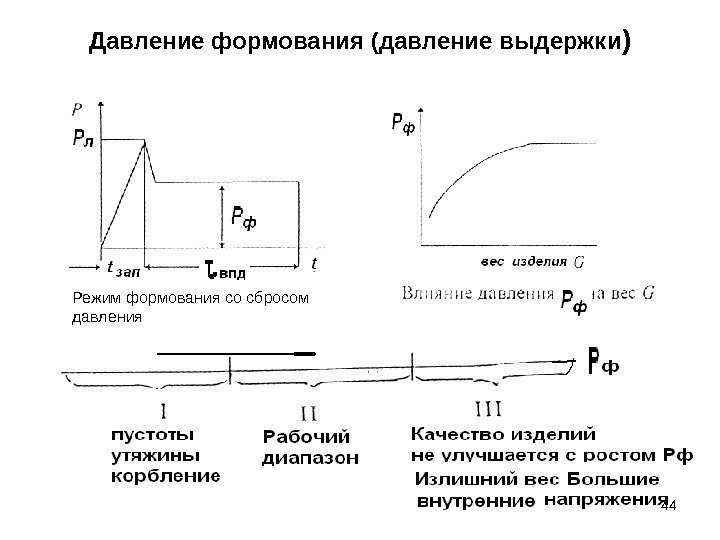

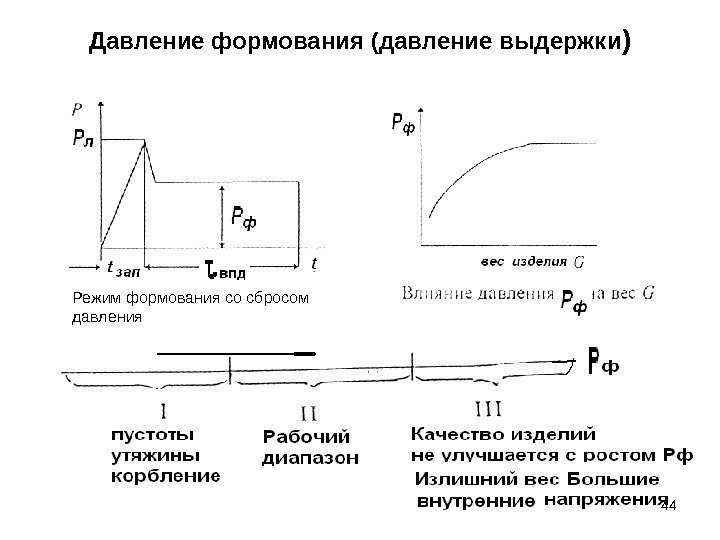

Давление формования (давление выдержки ) Режим формования со сбросом давления

Давление формования (давление выдержки ) Режим формования со сбросом давления

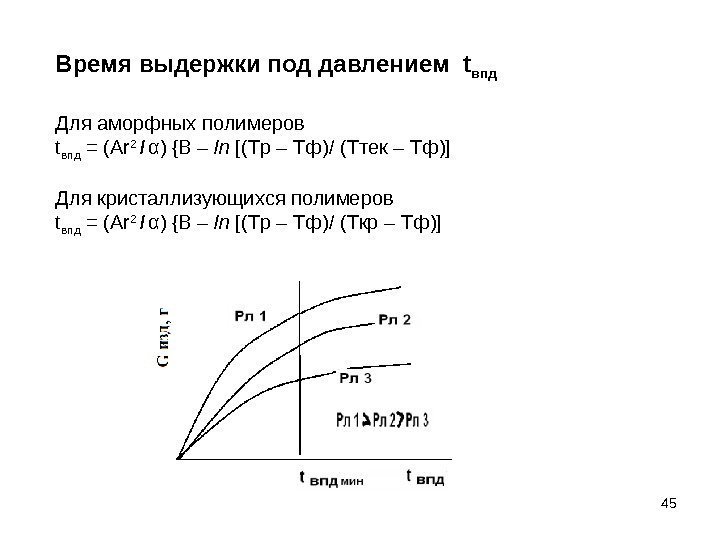

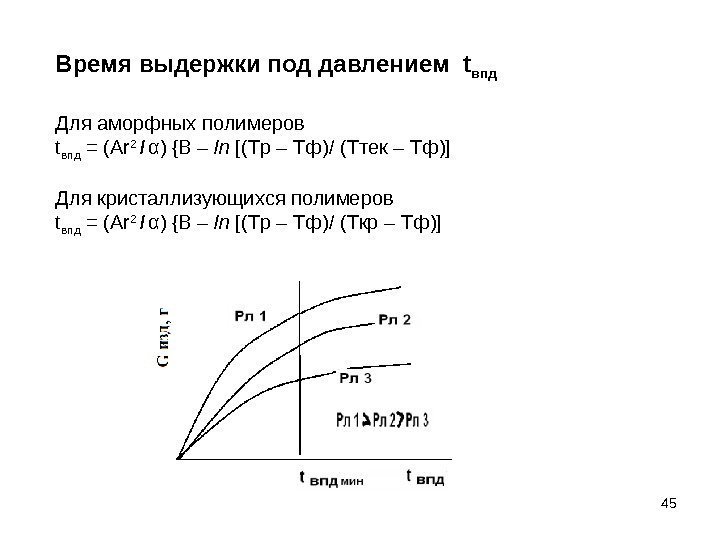

Время выдержки под давлением t впд Для аморфных полимеров t впд = ( Ar 2 / α ) {В – ln [( T р – Тф)/ ( T тек – Тф)] Для кристаллизующихся полимеров t впд = ( Ar 2 / α ) {В – ln [( T р – Тф)/ ( T кр – Тф)]

Время выдержки под давлением t впд Для аморфных полимеров t впд = ( Ar 2 / α ) {В – ln [( T р – Тф)/ ( T тек – Тф)] Для кристаллизующихся полимеров t впд = ( Ar 2 / α ) {В – ln [( T р – Тф)/ ( T кр – Тф)]

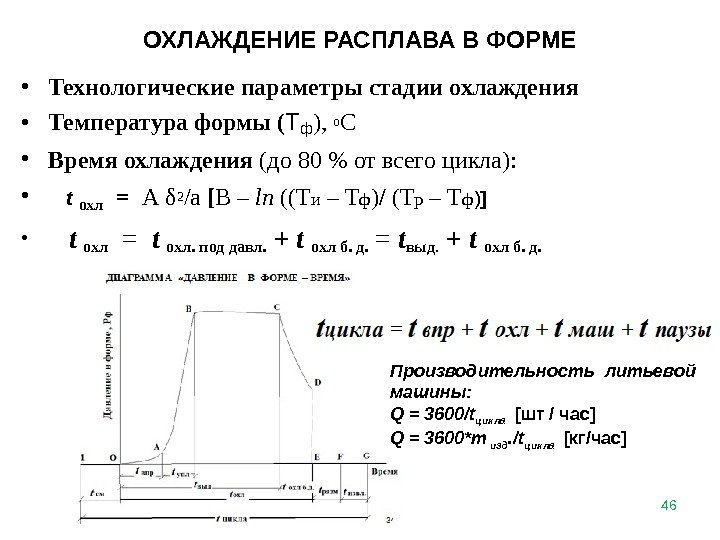

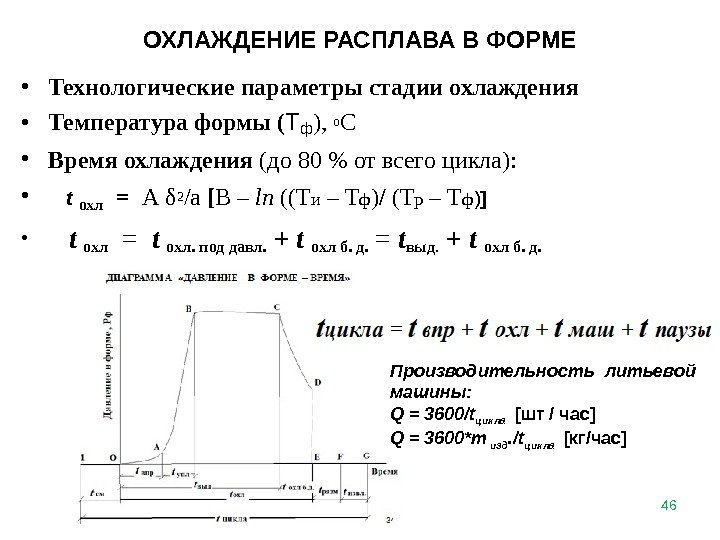

ОХЛАЖДЕНИЕ РАСПЛАВА В ФОРМЕ • Технологические параметры стадии охлаждения • Температура формы ( Тф ), о С • Время охлаждения (до 80 % от всего цикла): • t охл = А δ 2 /а [ В – ln ((Т и – Т ф ) / (Т р – Т ф ) ] • t охл = t охл. под давл. + t охл б. д. = tвыд. + t охл б. д. 46 Производительность литьевой машины: Q = 3600/t цикла [ шт / час ] Q = 3600* m изд. / t цикла [кг/час]

ОХЛАЖДЕНИЕ РАСПЛАВА В ФОРМЕ • Технологические параметры стадии охлаждения • Температура формы ( Тф ), о С • Время охлаждения (до 80 % от всего цикла): • t охл = А δ 2 /а [ В – ln ((Т и – Т ф ) / (Т р – Т ф ) ] • t охл = t охл. под давл. + t охл б. д. = tвыд. + t охл б. д. 46 Производительность литьевой машины: Q = 3600/t цикла [ шт / час ] Q = 3600* m изд. / t цикла [кг/час]

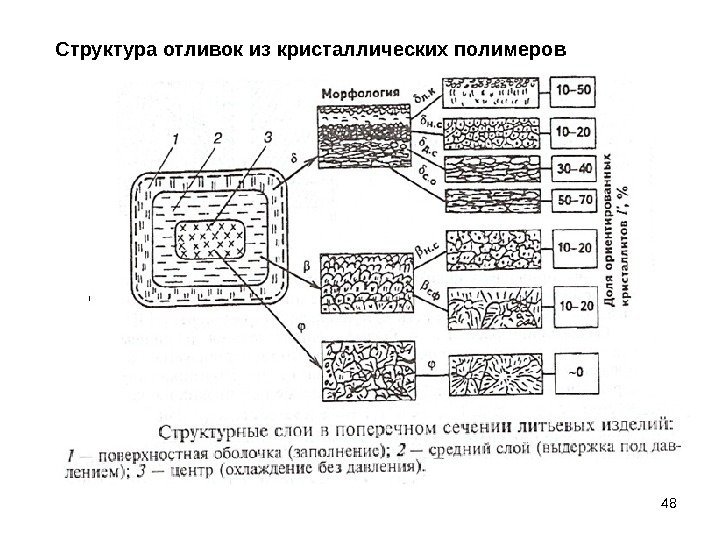

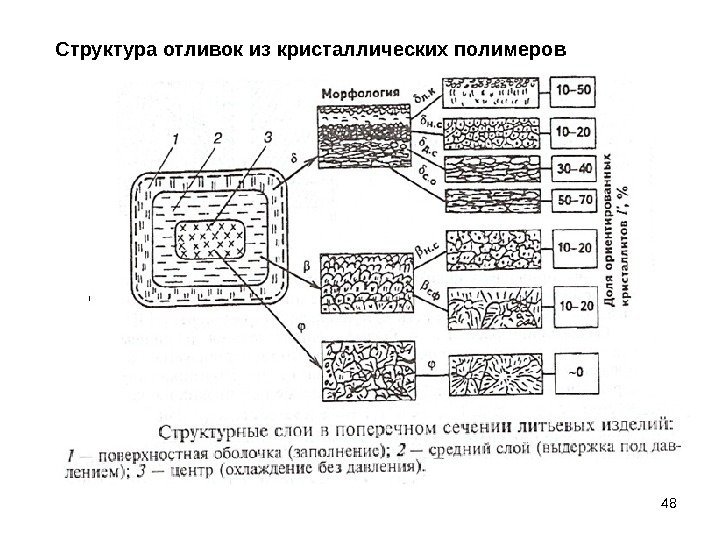

48 Структура отливок из кристаллических полимеров

48 Структура отливок из кристаллических полимеров