1 Тема 3. Пластическая деформация и отжиг металлов

Bakalavry_Metallurgi_2014_vesna_lekcii_4-5.ppt

- Количество слайдов: 66

1 Тема 3. Пластическая деформация и отжиг металлов

1 Тема 3. Пластическая деформация и отжиг металлов

2 Лекция 4 Свойства материалов Механические свойства – при определении которых происходит разрушение образца; Физические свойства – при определении которых разрушение образца не происходит

2 Лекция 4 Свойства материалов Механические свойства – при определении которых происходит разрушение образца; Физические свойства – при определении которых разрушение образца не происходит

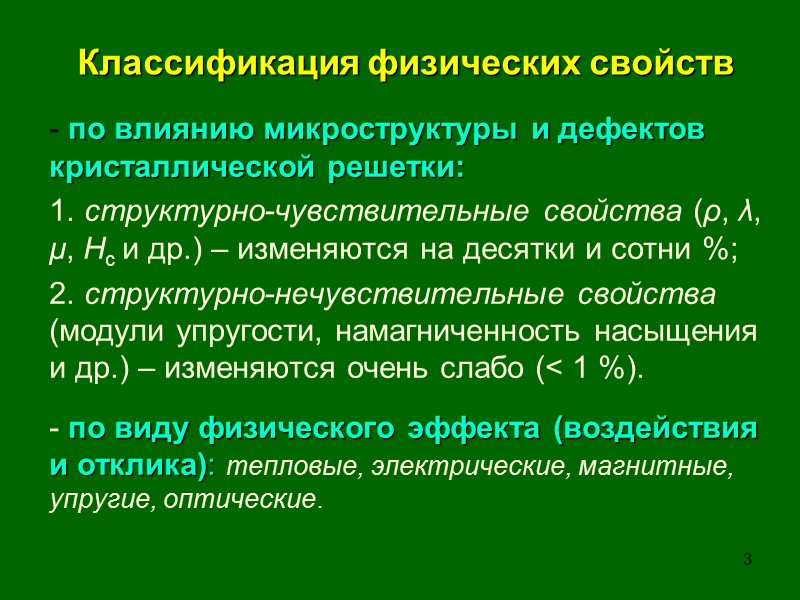

3 Классификация физических свойств по влиянию микроструктуры и дефектов кристаллической решетки: 1. структурно-чувствительные свойства (ρ, λ, μ, Нс и др.) – изменяются на десятки и сотни %; 2. структурно-нечувствительные свойства (модули упругости, намагниченность насыщения и др.) – изменяются очень слабо (< 1 %). - по виду физического эффекта (воздействия и отклика): тепловые, электрические, магнитные, упругие, оптические.

3 Классификация физических свойств по влиянию микроструктуры и дефектов кристаллической решетки: 1. структурно-чувствительные свойства (ρ, λ, μ, Нс и др.) – изменяются на десятки и сотни %; 2. структурно-нечувствительные свойства (модули упругости, намагниченность насыщения и др.) – изменяются очень слабо (< 1 %). - по виду физического эффекта (воздействия и отклика): тепловые, электрические, магнитные, упругие, оптические.

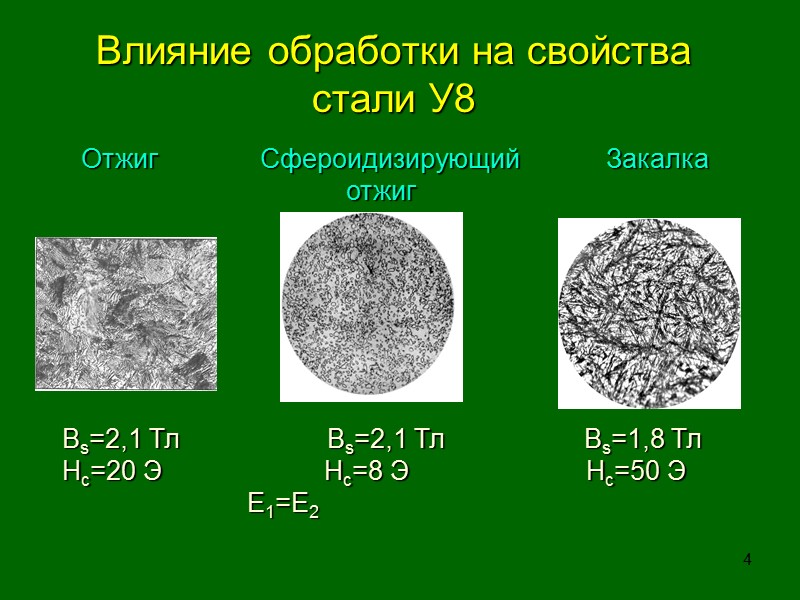

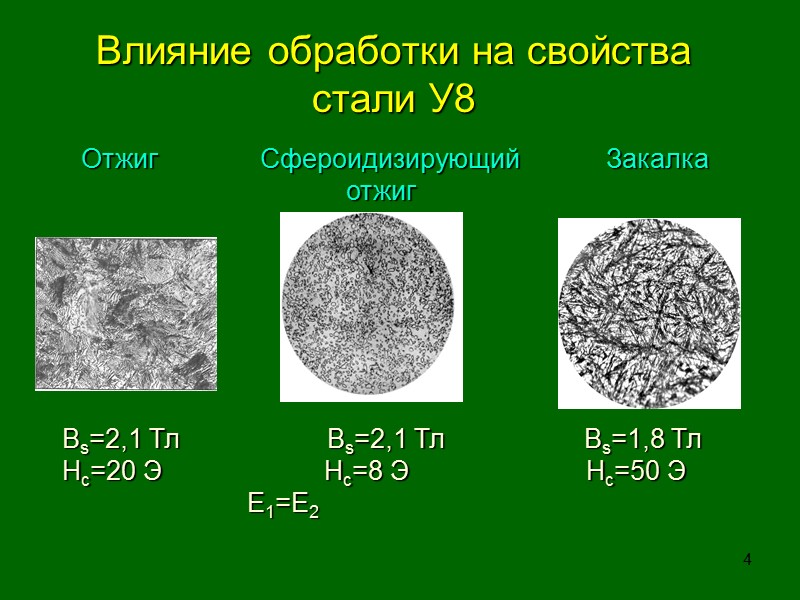

4 Влияние обработки на свойства стали У8 Отжиг Сфероидизирующий Закалка отжиг Bs=2,1 Тл Вs=2,1 Тл Вs=1,8 Тл Нс=20 Э Нс=8 Э Нс=50 Э Е1=Е2

4 Влияние обработки на свойства стали У8 Отжиг Сфероидизирующий Закалка отжиг Bs=2,1 Тл Вs=2,1 Тл Вs=1,8 Тл Нс=20 Э Нс=8 Э Нс=50 Э Е1=Е2

5 Механические испытания Существует несколько классификаций механических испытаний: - по схемам нагружения (растяжение, сжатие, изгиб, удар и т.д.) - по времени приложения нагрузки (статические и динамические испытания) - по определяемым характеристикам (прочностные, пластичность, твердость и т.д.)

5 Механические испытания Существует несколько классификаций механических испытаний: - по схемам нагружения (растяжение, сжатие, изгиб, удар и т.д.) - по времени приложения нагрузки (статические и динамические испытания) - по определяемым характеристикам (прочностные, пластичность, твердость и т.д.)

6 Конструкционная прочность Это не свойство, а совокупность свойств материала, определяющая возможность использования его в определенных условиях эксплуатации В условия эксплуатации входят – нагрузка (постоянная, циклическая и максимальная), климати-ческие условия (влажность, температура), особые характеристики среды (кислотность, давление) и т.д. Конструкционная прочность не один параметр, а набор характеристик материала Отметим, что иногда конструкционная прочность противоположна требованиям прочности – высокому пределу прочности, т.к. это может «мешать» обеспечению других характеристик

6 Конструкционная прочность Это не свойство, а совокупность свойств материала, определяющая возможность использования его в определенных условиях эксплуатации В условия эксплуатации входят – нагрузка (постоянная, циклическая и максимальная), климати-ческие условия (влажность, температура), особые характеристики среды (кислотность, давление) и т.д. Конструкционная прочность не один параметр, а набор характеристик материала Отметим, что иногда конструкционная прочность противоположна требованиям прочности – высокому пределу прочности, т.к. это может «мешать» обеспечению других характеристик

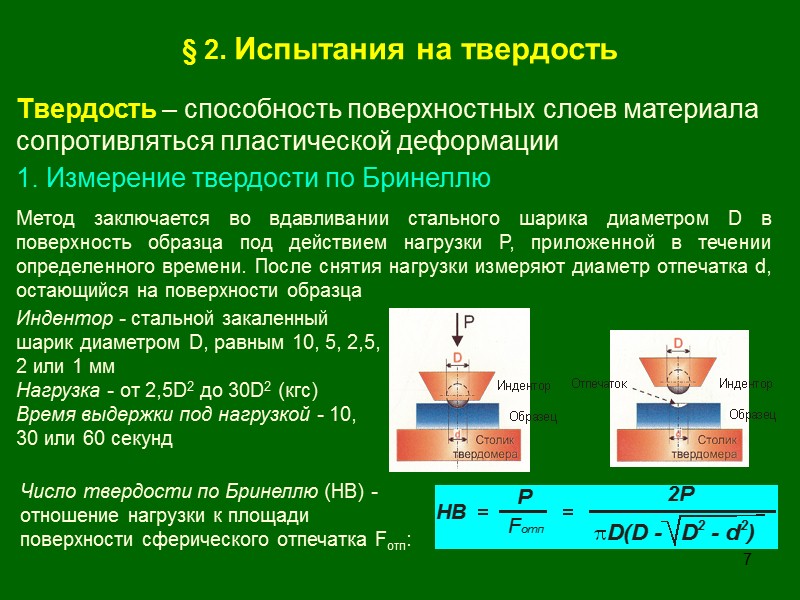

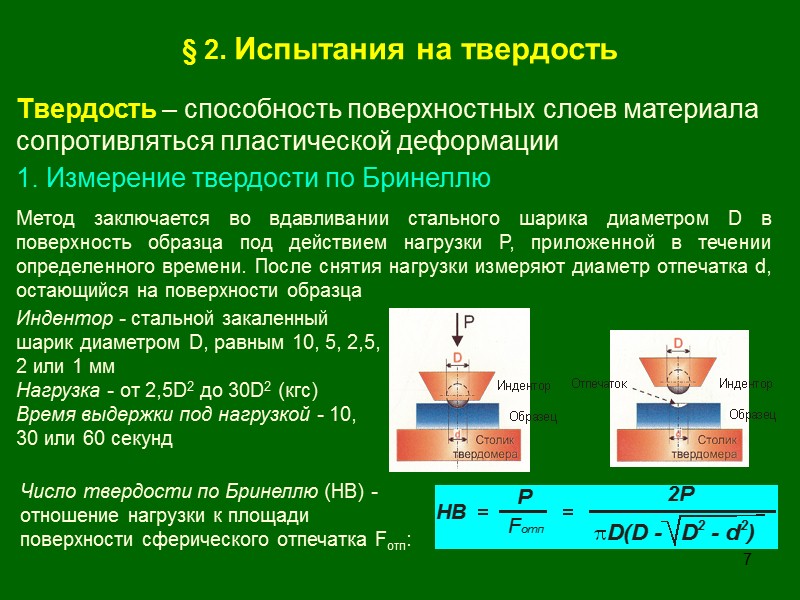

7 § 2. Испытания на твердость 1. Измерение твердости по Бринеллю Метод заключается во вдавливании стального шарика диаметром D в поверхность образца под действием нагрузки P, приложенной в течении определенного времени. После снятия нагрузки измеряют диаметр отпечатка d, остающийся на поверхности образца Индентор - стальной закаленный шарик диаметром D, равным 10, 5, 2,5, 2 или 1 мм Нагрузка - от 2,5D2 до 30D2 (кгс) Время выдержки под нагрузкой - 10, 30 или 60 секунд Число твердости по Бринеллю (HB) - отношение нагрузки к площади поверхности сферического отпечатка Fотп: Твердость – способность поверхностных слоев материала сопротивляться пластической деформации

7 § 2. Испытания на твердость 1. Измерение твердости по Бринеллю Метод заключается во вдавливании стального шарика диаметром D в поверхность образца под действием нагрузки P, приложенной в течении определенного времени. После снятия нагрузки измеряют диаметр отпечатка d, остающийся на поверхности образца Индентор - стальной закаленный шарик диаметром D, равным 10, 5, 2,5, 2 или 1 мм Нагрузка - от 2,5D2 до 30D2 (кгс) Время выдержки под нагрузкой - 10, 30 или 60 секунд Число твердости по Бринеллю (HB) - отношение нагрузки к площади поверхности сферического отпечатка Fотп: Твердость – способность поверхностных слоев материала сопротивляться пластической деформации

8 2. Измерение твердости по Роквеллу Индентор - алмазный конус с углом 120° при вершине или стальной шарик диаметром 1,588 мм P0 - предварительная нагрузка (100 Н), P1 - основная нагрузка Число твердости по Роквеллу (HR) - безразмерная величина, соответст-вующая осевому перемещению индентора на 0,002 мм.

8 2. Измерение твердости по Роквеллу Индентор - алмазный конус с углом 120° при вершине или стальной шарик диаметром 1,588 мм P0 - предварительная нагрузка (100 Н), P1 - основная нагрузка Число твердости по Роквеллу (HR) - безразмерная величина, соответст-вующая осевому перемещению индентора на 0,002 мм.

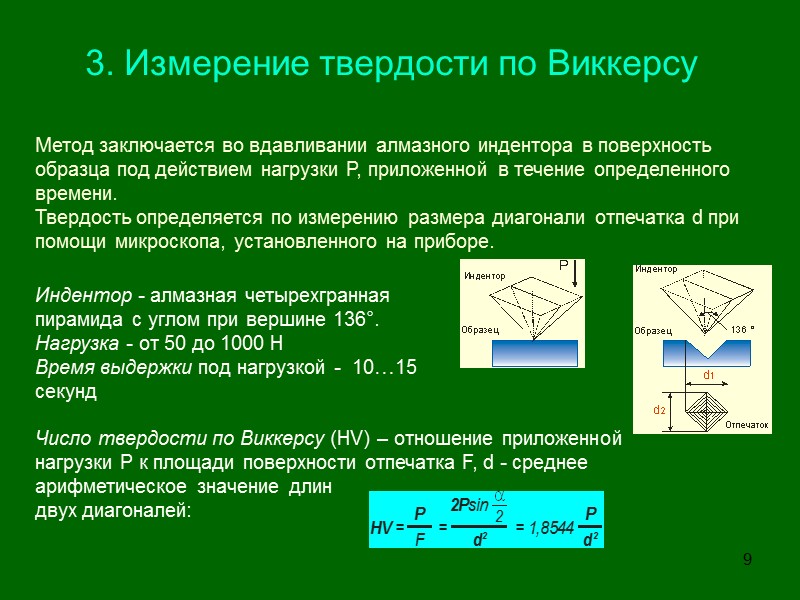

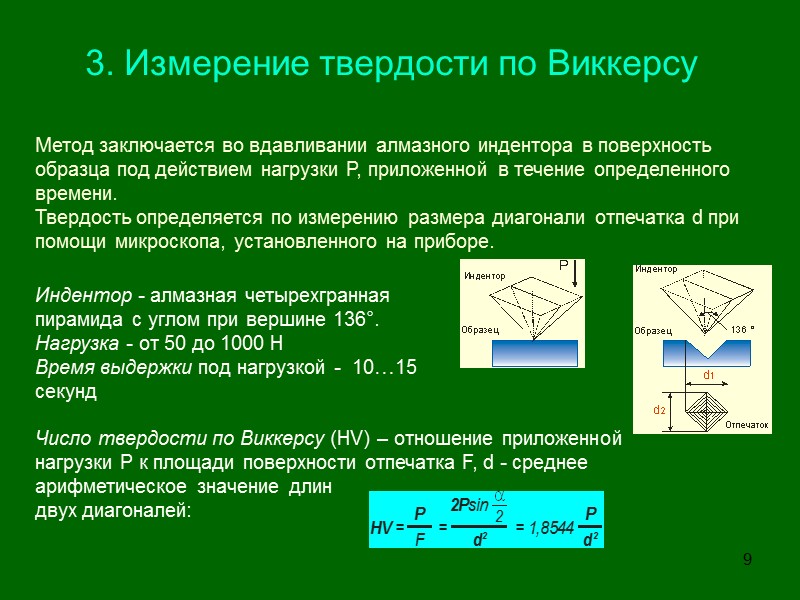

9 3. Измерение твердости по Виккерсу

9 3. Измерение твердости по Виккерсу

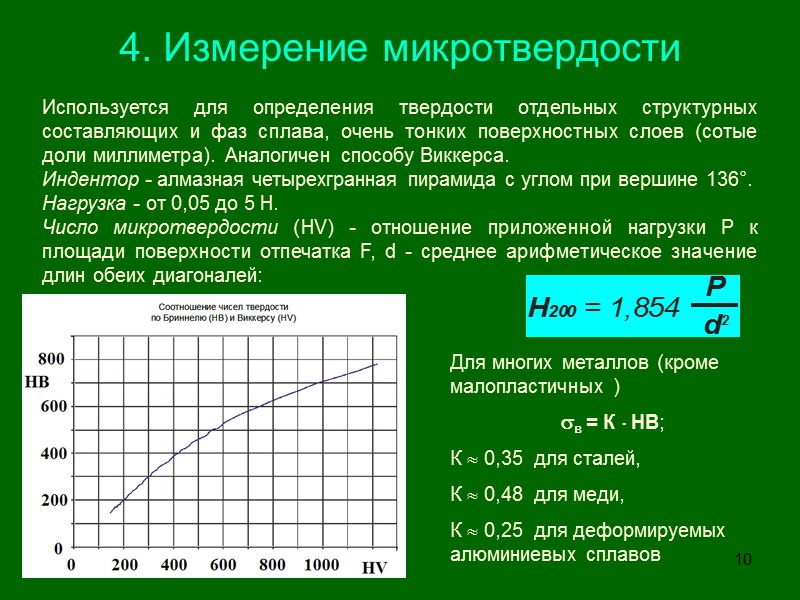

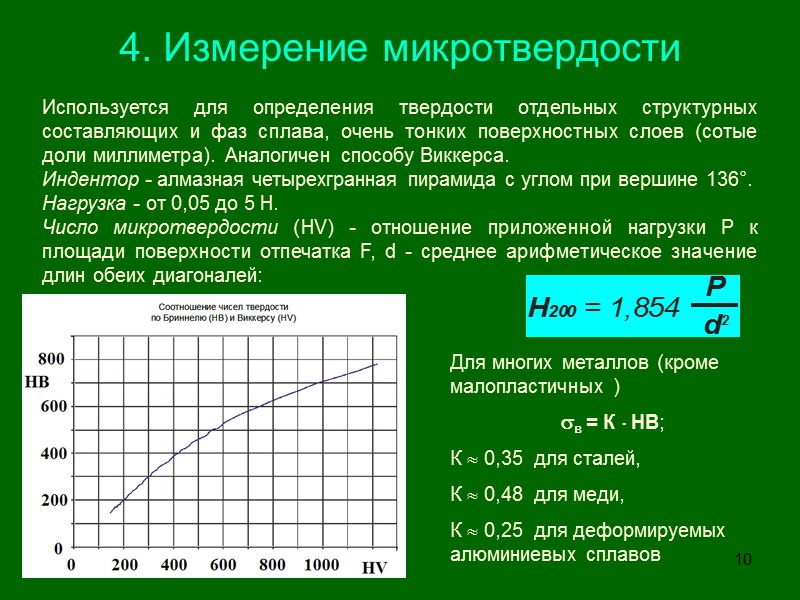

10 4. Измерение микротвердости Используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 0,05 до 5 Н. Число микротвердости (HV) - отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин обеих диагоналей: Для многих металлов (кроме малопластичных ) в = К HB; К 0,35 для сталей, К 0,48 для меди, К 0,25 для деформируемых алюминиевых сплавов

10 4. Измерение микротвердости Используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 0,05 до 5 Н. Число микротвердости (HV) - отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин обеих диагоналей: Для многих металлов (кроме малопластичных ) в = К HB; К 0,35 для сталей, К 0,48 для меди, К 0,25 для деформируемых алюминиевых сплавов

11 §3. Испытания на растяжение Разрывной образец до и после испытаний Диаграмма деформации с площадкой текучести

11 §3. Испытания на растяжение Разрывной образец до и после испытаний Диаграмма деформации с площадкой текучести

12 Изломы при растяжении Разрушение в шейке разрывного образца Макровязкий излом стали при растяжении Вязкое и хрупкое разрушение стального болта при эксплуатации

12 Изломы при растяжении Разрушение в шейке разрывного образца Макровязкий излом стали при растяжении Вязкое и хрупкое разрушение стального болта при эксплуатации

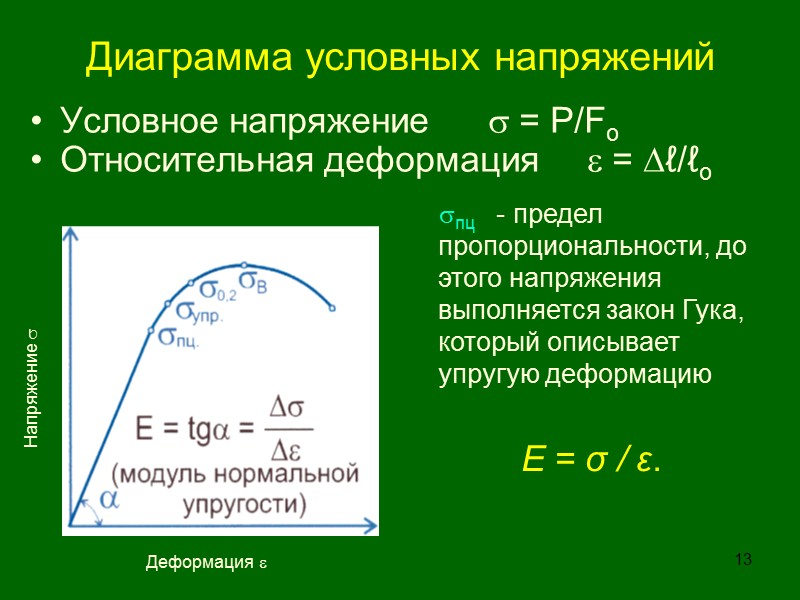

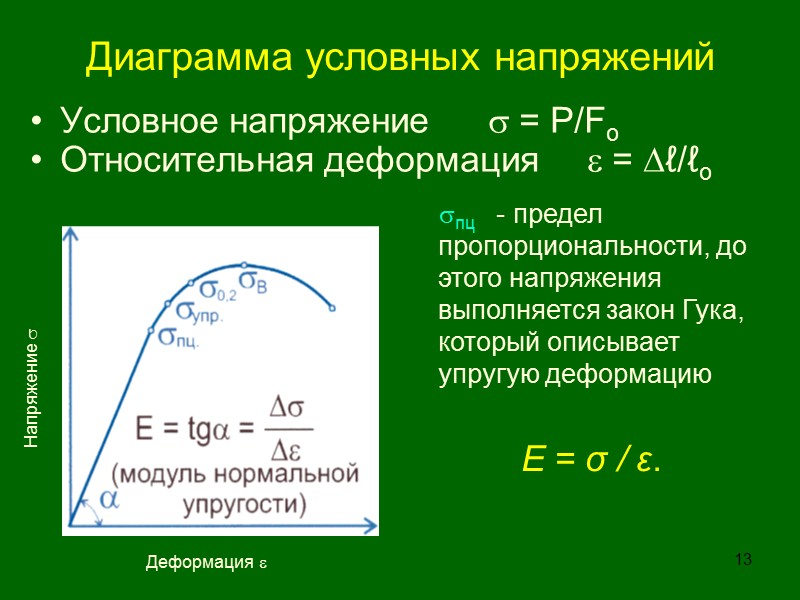

13 Диаграмма условных напряжений Условное напряжение = P/Fо Относительная деформация = ℓ/ℓo пц - предел пропорциональности, до этого напряжения выполняется закон Гука, который описывает упругую деформацию Е = σ / ε.

13 Диаграмма условных напряжений Условное напряжение = P/Fо Относительная деформация = ℓ/ℓo пц - предел пропорциональности, до этого напряжения выполняется закон Гука, который описывает упругую деформацию Е = σ / ε.

14 Предел упругости Пределом упругости σупр называют напряжение, при котором остаточная деформация достигает заданного малого значения (как правило, 0,001; 0,005; 0,02 или 0,05 %). Соответствующие пределы упругости обозначают σ0,001, σ0,005 и т.д. Предел упругости является важной характеристикой материалов, используемых для изготовления пружин, рессор и упругих элементов приборов и машин.

14 Предел упругости Пределом упругости σупр называют напряжение, при котором остаточная деформация достигает заданного малого значения (как правило, 0,001; 0,005; 0,02 или 0,05 %). Соответствующие пределы упругости обозначают σ0,001, σ0,005 и т.д. Предел упругости является важной характеристикой материалов, используемых для изготовления пружин, рессор и упругих элементов приборов и машин.

15 Предел текучести Условный предел текучести σ0,2 – это напряжение, которому соответствует остаточная деформация 0,2 %. Если на диаграмме растяжения есть горизонтальный участок (так называемая площадка текучести), то определяют физический предел текучести σт как напряжение, при котором наблюдается площадка текучести.

15 Предел текучести Условный предел текучести σ0,2 – это напряжение, которому соответствует остаточная деформация 0,2 %. Если на диаграмме растяжения есть горизонтальный участок (так называемая площадка текучести), то определяют физический предел текучести σт как напряжение, при котором наблюдается площадка текучести.

16 Временное сопротивление, или предел прочности, σВ характеризуется напряжением, которое надо приложить для разрушения материала. Значение предела прочности вычисляют как отношение максимальной нагрузки Pmax (максимальной силы, приложенной в процессе испытания на растяжение) к начальной площади поперечного сечения образца: σВ = Pmax / F0.

16 Временное сопротивление, или предел прочности, σВ характеризуется напряжением, которое надо приложить для разрушения материала. Значение предела прочности вычисляют как отношение максимальной нагрузки Pmax (максимальной силы, приложенной в процессе испытания на растяжение) к начальной площади поперечного сечения образца: σВ = Pmax / F0.

17 Пластичность способность материалов пластически деформироваться; характеризуется выраженными в процентах относительным удлинением δ и относительным сужением ψ, которые достигаются при растяжении к моменту разрушения образца: δ = [(ℓк – ℓ0)/ℓ0]·100%, ψ = [(Fк – F0)/ℓ0]·100% где ℓк – конечная длина образца, Fк – площадь поперечного сечения в месте разрыва

17 Пластичность способность материалов пластически деформироваться; характеризуется выраженными в процентах относительным удлинением δ и относительным сужением ψ, которые достигаются при растяжении к моменту разрушения образца: δ = [(ℓк – ℓ0)/ℓ0]·100%, ψ = [(Fк – F0)/ℓ0]·100% где ℓк – конечная длина образца, Fк – площадь поперечного сечения в месте разрыва

18 Испытания на ударную вязкость Схема испытания Виды концентраторов на образце Обозначения ударной вязкости KC = А / F, МДж/м2 А – работа удара, затраченная на деформацию и разрушение образца F – площадь поперечного сечения образца в месте надреза до испытания

18 Испытания на ударную вязкость Схема испытания Виды концентраторов на образце Обозначения ударной вязкости KC = А / F, МДж/м2 А – работа удара, затраченная на деформацию и разрушение образца F – площадь поперечного сечения образца в месте надреза до испытания

19 § 5. Механизмы пластической деформации скольжение дислокаций двойникование диффузионный массоперенос зернограничное скольжение сдвиговые диффузионные

19 § 5. Механизмы пластической деформации скольжение дислокаций двойникование диффузионный массоперенос зернограничное скольжение сдвиговые диффузионные

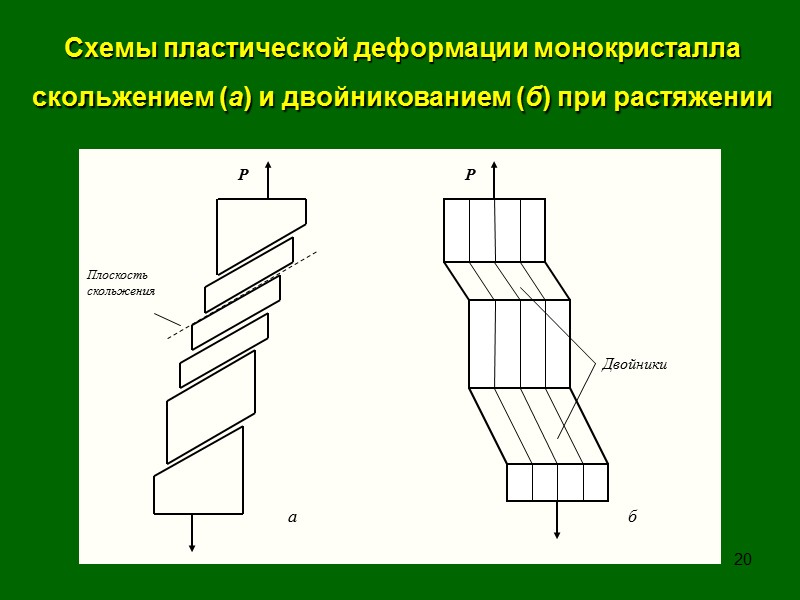

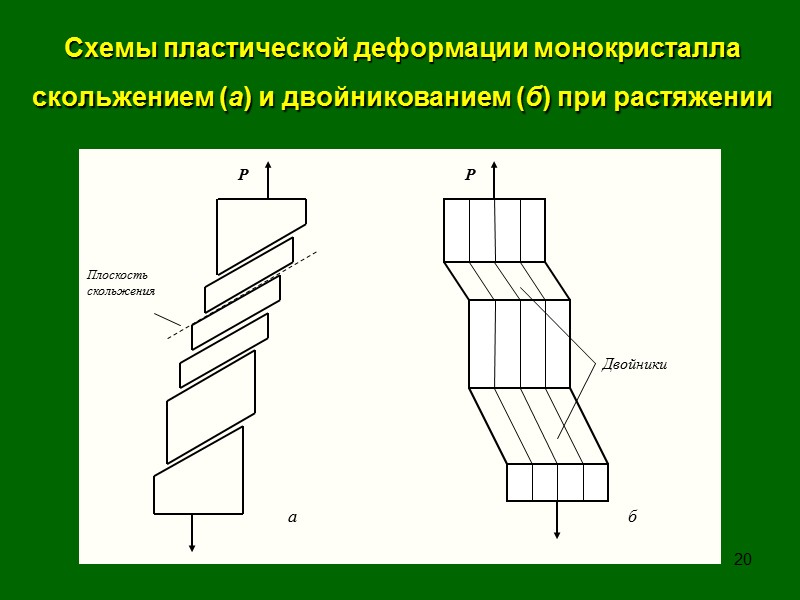

20 Схемы пластической деформации монокристалла скольжением (а) и двойникованием (б) при растяжении

20 Схемы пластической деформации монокристалла скольжением (а) и двойникованием (б) при растяжении

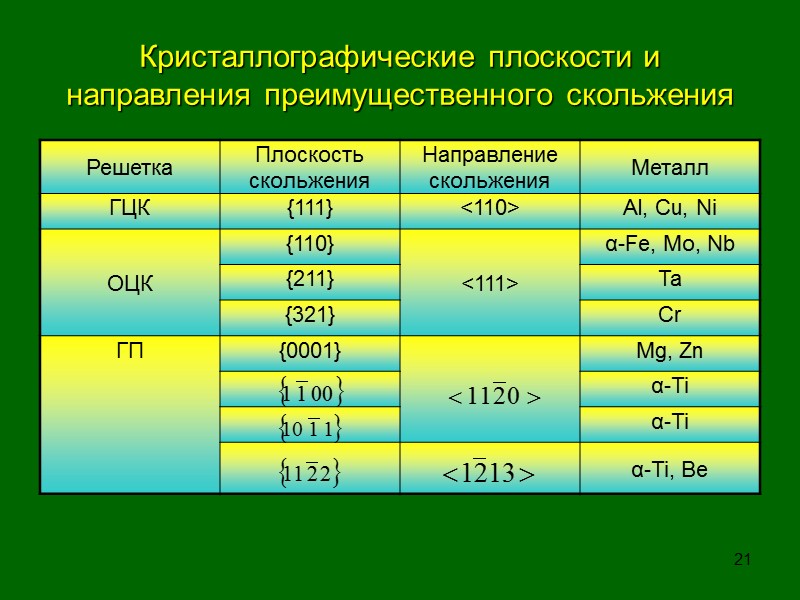

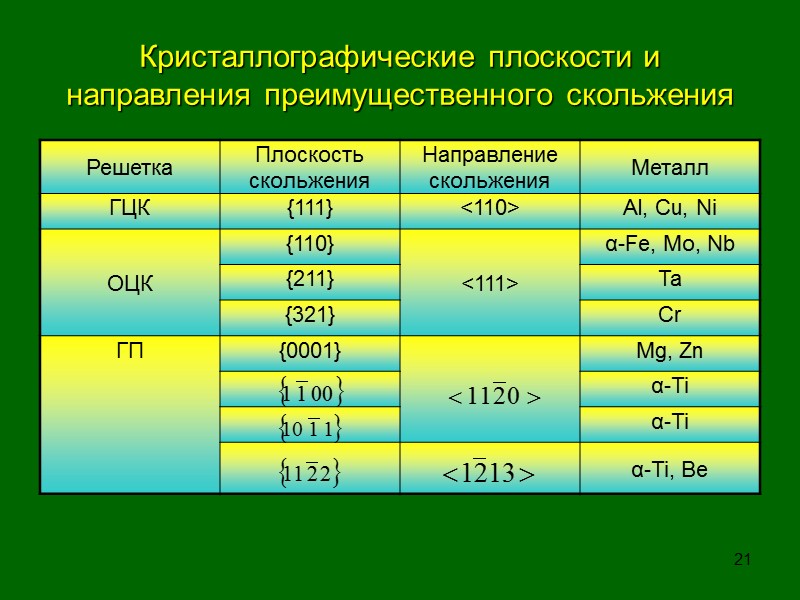

21 Кристаллографические плоскости и направления преимущественного скольжения

21 Кристаллографические плоскости и направления преимущественного скольжения

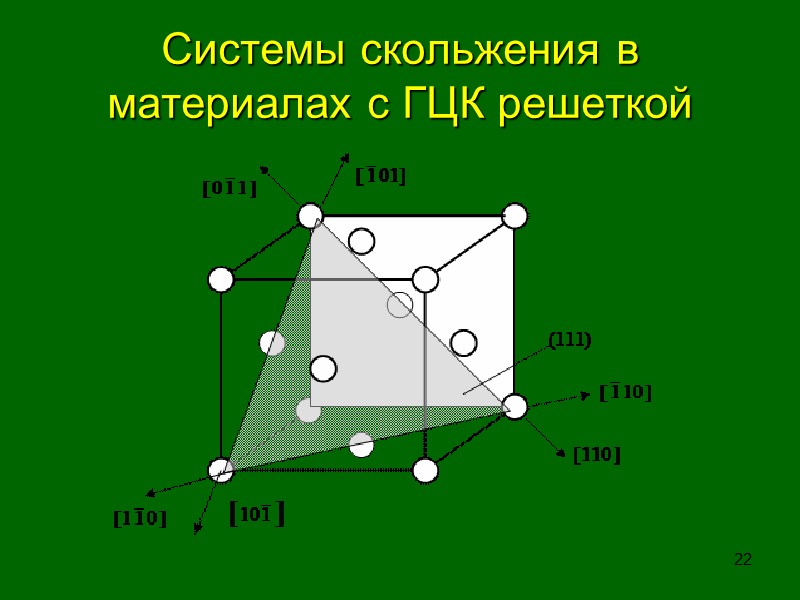

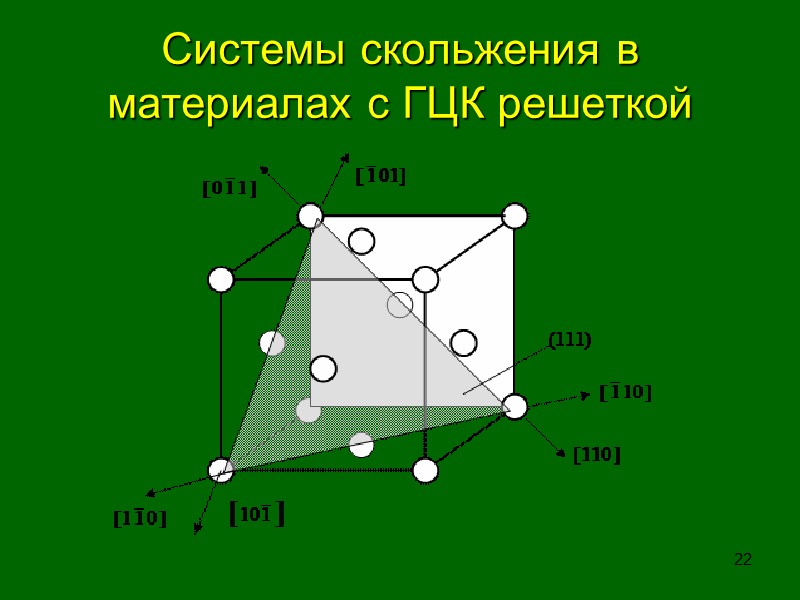

22 Системы скольжения в материалах с ГЦК решеткой

22 Системы скольжения в материалах с ГЦК решеткой

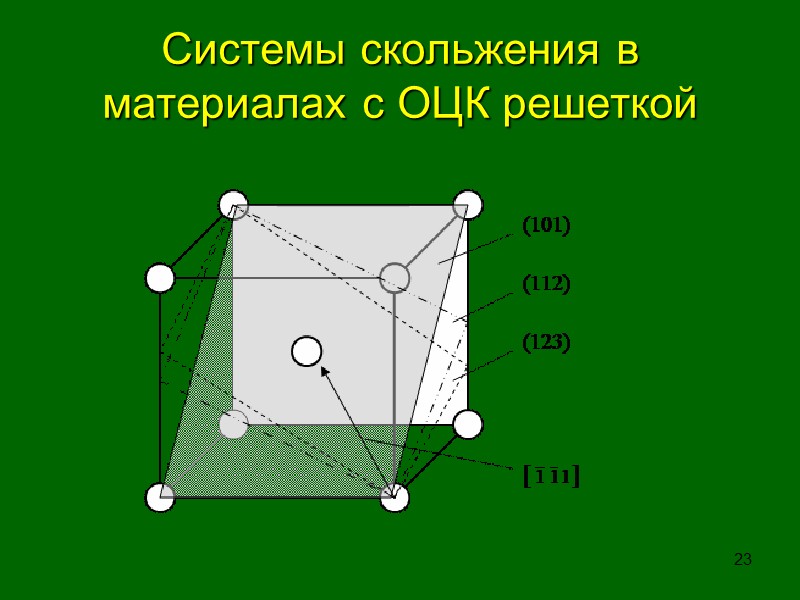

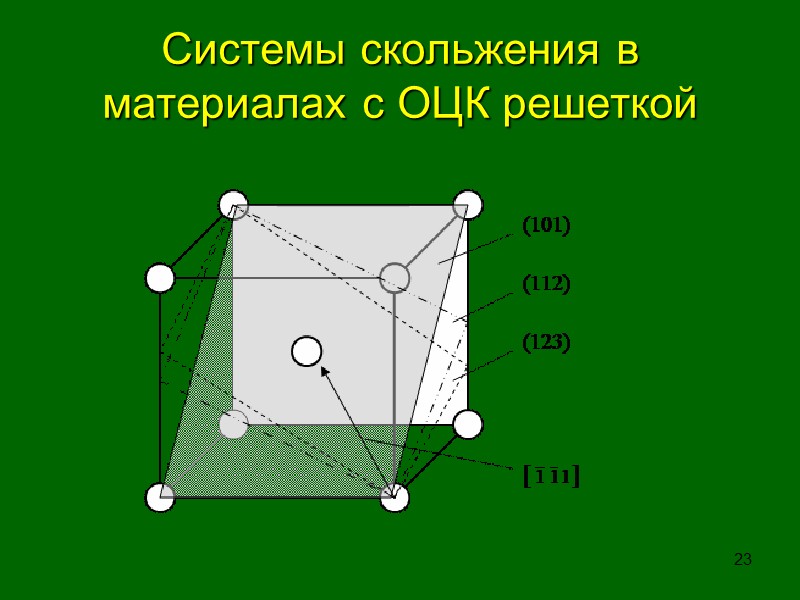

23 Системы скольжения в материалах с ОЦК решеткой

23 Системы скольжения в материалах с ОЦК решеткой

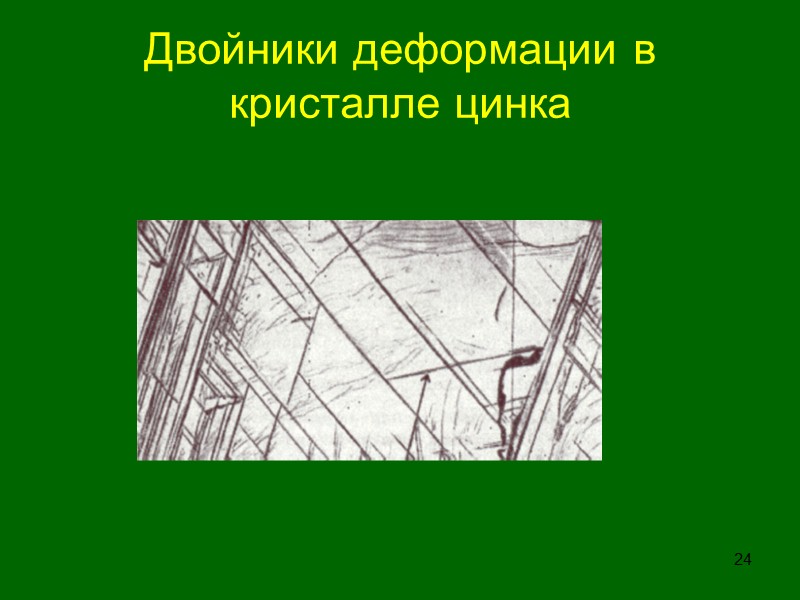

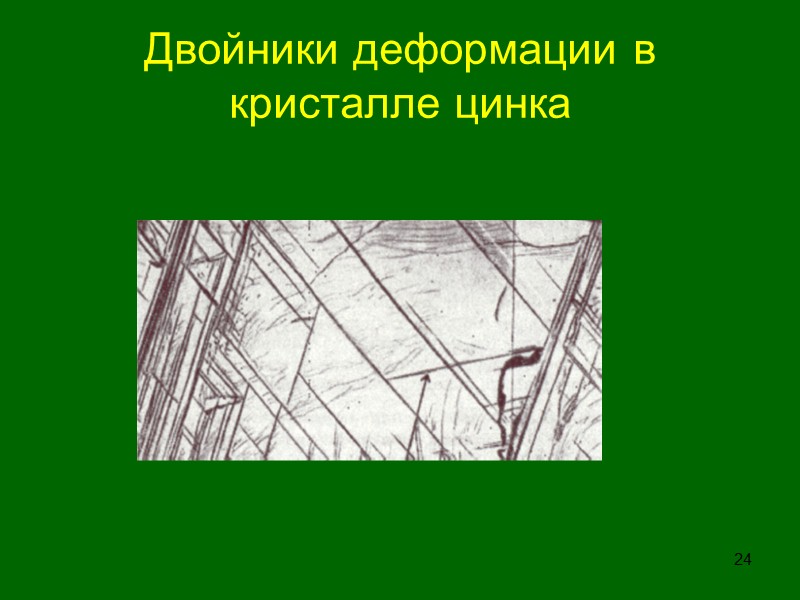

24 Двойники деформации в кристалле цинка

24 Двойники деформации в кристалле цинка

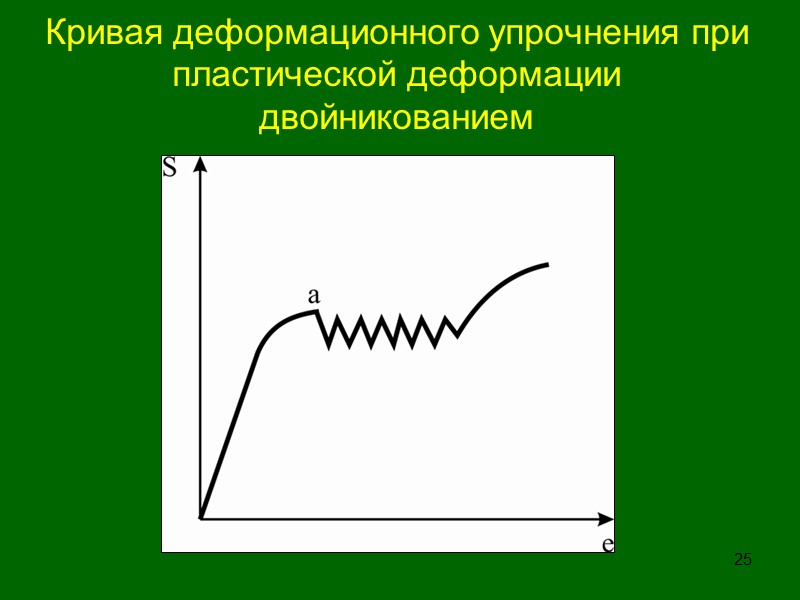

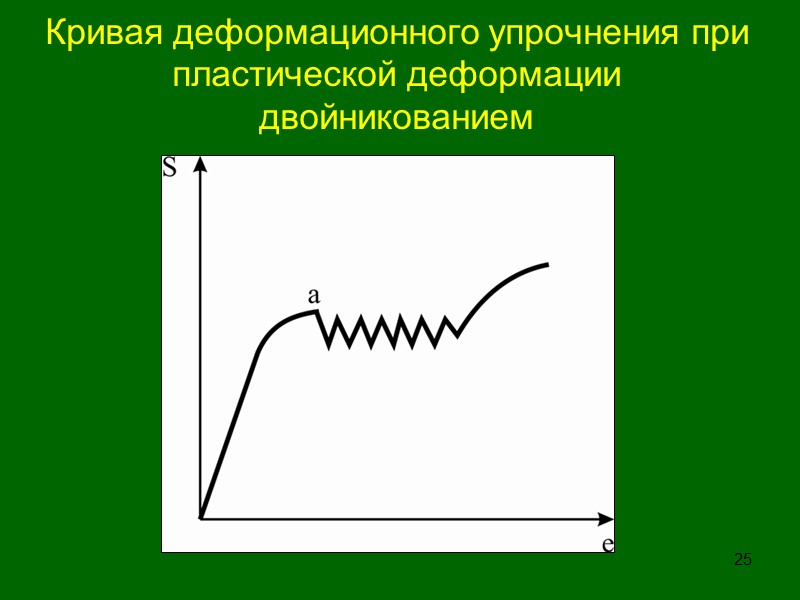

25 Кривая деформационного упрочнения при пластической деформации двойникованием

25 Кривая деформационного упрочнения при пластической деформации двойникованием

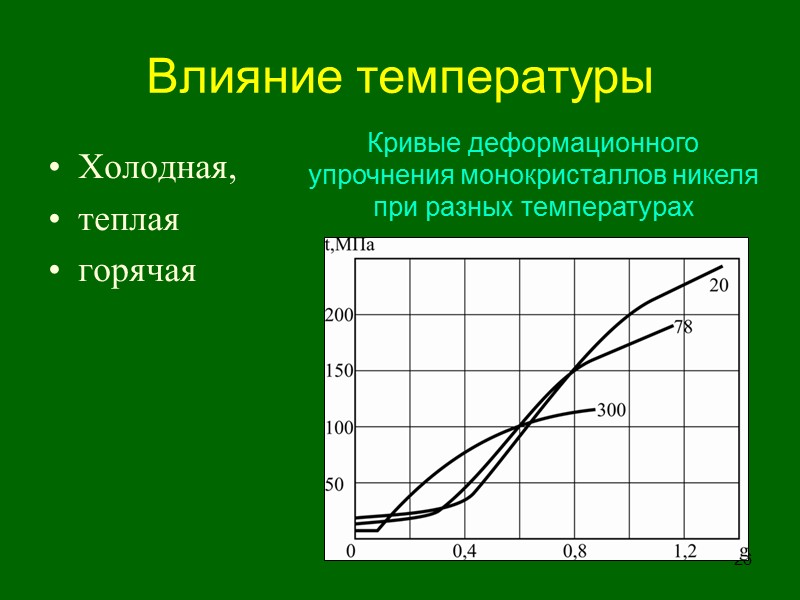

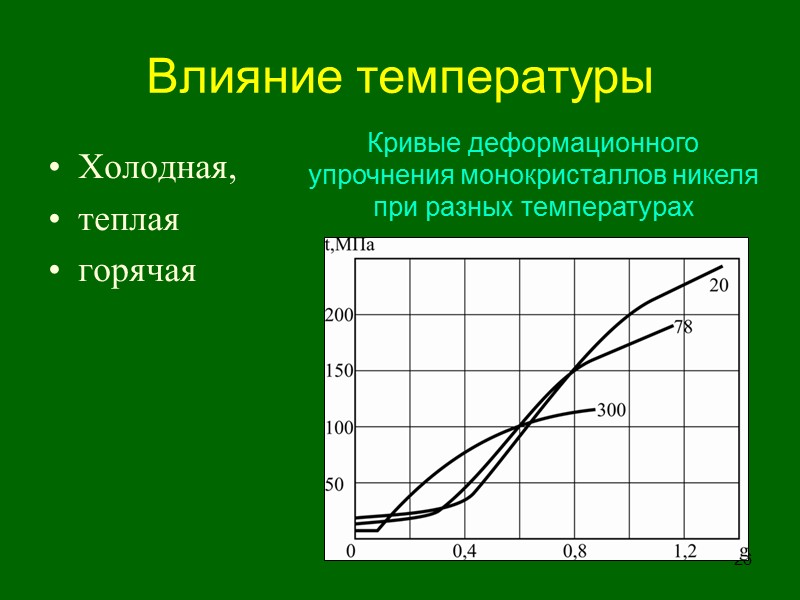

26 Влияние температуры Холодная, теплая горячая Кривые деформационного упрочнения монокристаллов никеля при разных температурах

26 Влияние температуры Холодная, теплая горячая Кривые деформационного упрочнения монокристаллов никеля при разных температурах

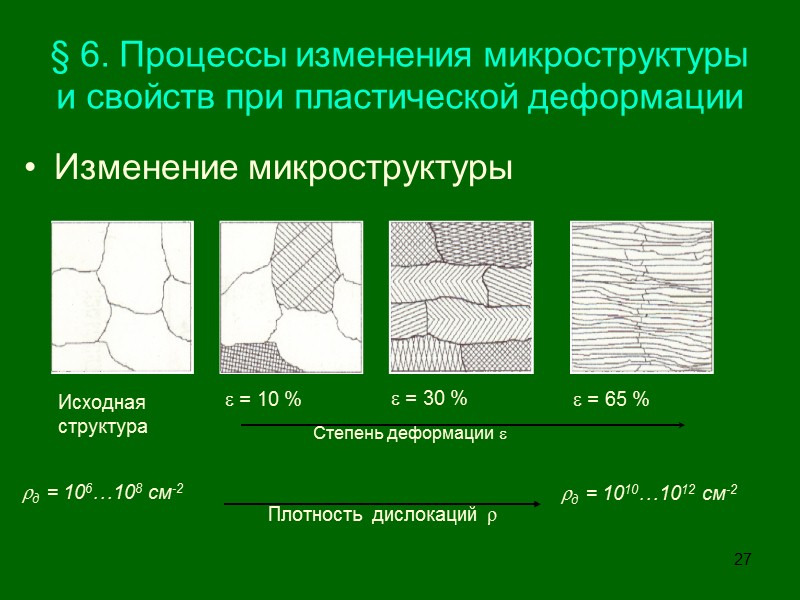

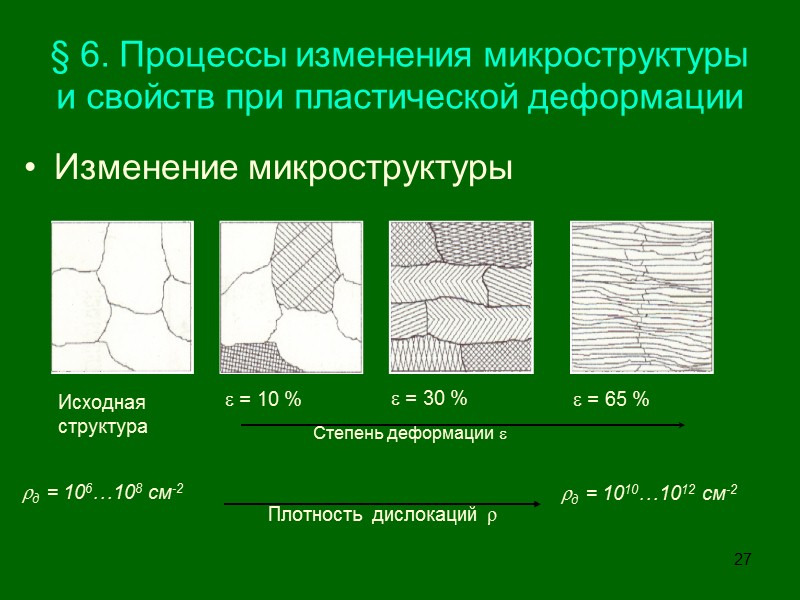

27 § 6. Процессы изменения микроструктуры и свойств при пластической деформации Изменение микроструктуры

27 § 6. Процессы изменения микроструктуры и свойств при пластической деформации Изменение микроструктуры

28 Изменение структуры металла при ХПД недеформированный металл ХПД с ε~7-10%

28 Изменение структуры металла при ХПД недеформированный металл ХПД с ε~7-10%

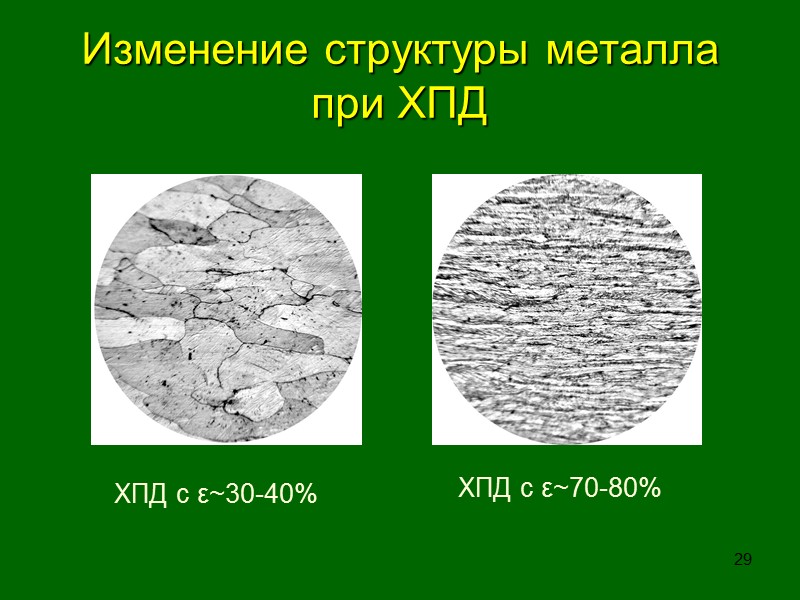

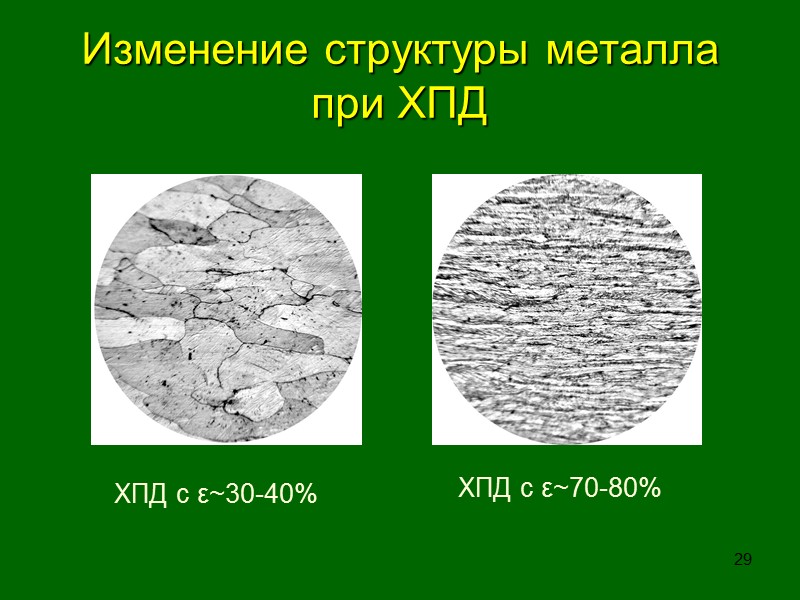

29 Изменение структуры металла при ХПД ХПД с ε~30-40% ХПД с ε~70-80%

29 Изменение структуры металла при ХПД ХПД с ε~30-40% ХПД с ε~70-80%

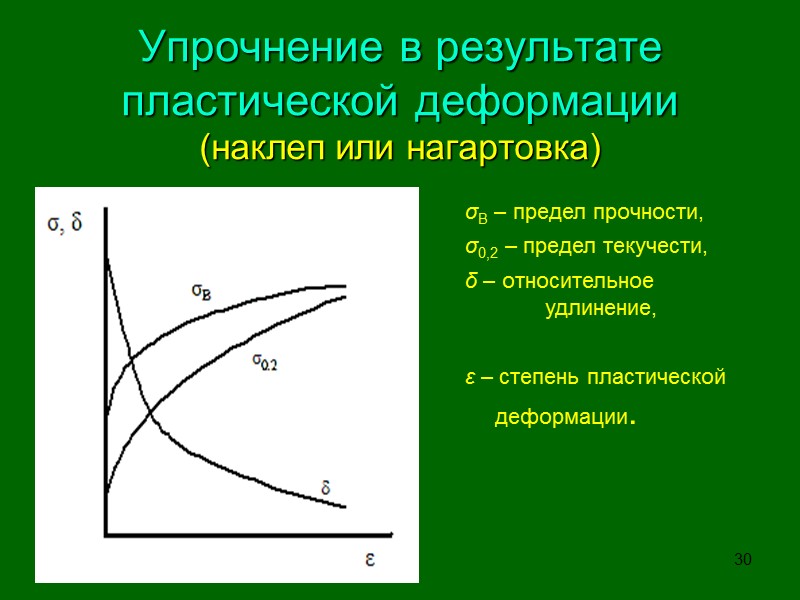

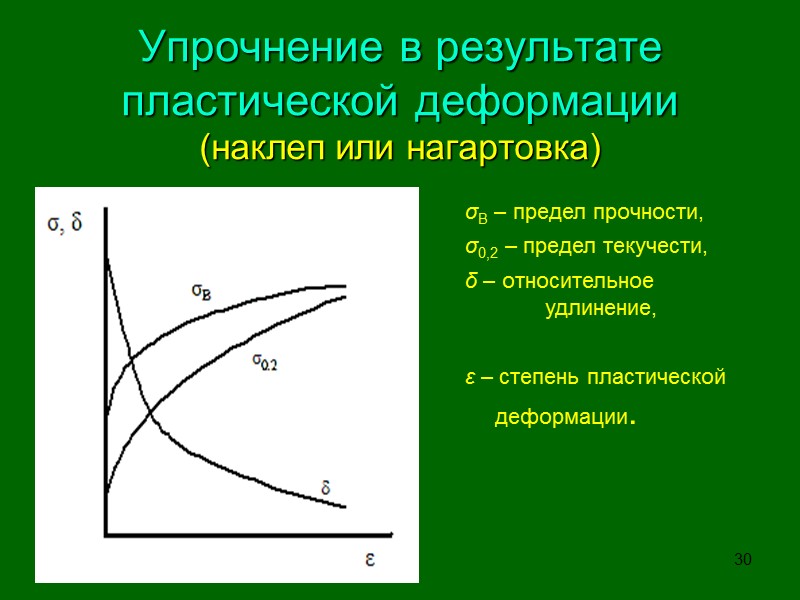

30 Упрочнение в результате пластической деформации (наклеп или нагартовка) σВ – предел прочности, σ0,2 – предел текучести, δ – относительное удлинение, ε – степень пластической деформации.

30 Упрочнение в результате пластической деформации (наклеп или нагартовка) σВ – предел прочности, σ0,2 – предел текучести, δ – относительное удлинение, ε – степень пластической деформации.

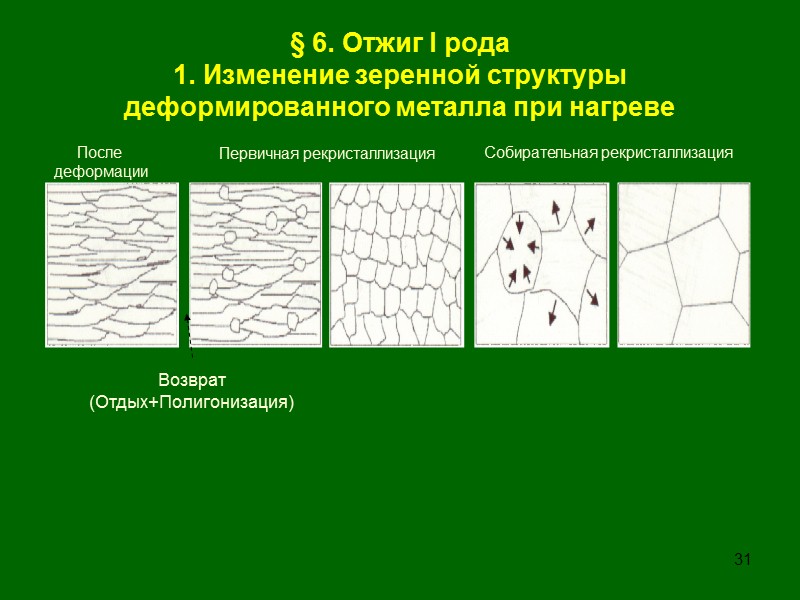

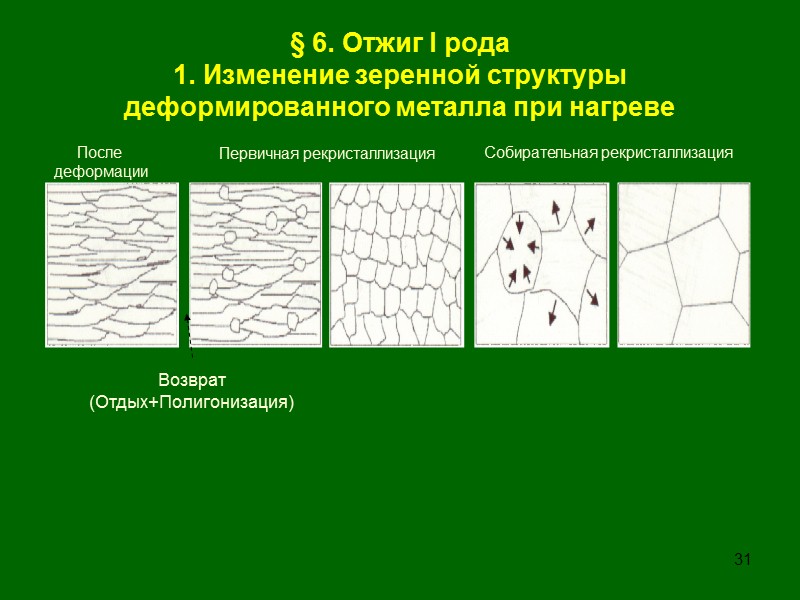

31 § 6. Отжиг I рода 1. Изменение зеренной структуры деформированного металла при нагреве Возврат (Отдых+Полигонизация)

31 § 6. Отжиг I рода 1. Изменение зеренной структуры деформированного металла при нагреве Возврат (Отдых+Полигонизация)

32 Возврат - процессы уменьшения количества и перераспределения дефектов кристаллической решетки, не сопровождающиеся движением границ зерен. Другими словами, возврат – это изменения тонкой структуры, которые происходят без изменения размеров и формы зерен.

32 Возврат - процессы уменьшения количества и перераспределения дефектов кристаллической решетки, не сопровождающиеся движением границ зерен. Другими словами, возврат – это изменения тонкой структуры, которые происходят без изменения размеров и формы зерен.

33 Отдых это стадия возврата, при которой уменьшается количество точечных дефектов, в основном вакансий, и происходит аннигиляция дислокаций разных знаков уменьшаются твердость и прочность металла (обычно не больше, чем на 10–15 %) снижается удельное электрическое сопротивление и повышается сопротивление коррозии металла

33 Отдых это стадия возврата, при которой уменьшается количество точечных дефектов, в основном вакансий, и происходит аннигиляция дислокаций разных знаков уменьшаются твердость и прочность металла (обычно не больше, чем на 10–15 %) снижается удельное электрическое сопротивление и повышается сопротивление коррозии металла

34 Полигонизация – стадия возврата, при которой внутри монокристалла (или внутри зерен в случае поликристалла) образуются разделенные малоугловыми границами субзерна

34 Полигонизация – стадия возврата, при которой внутри монокристалла (или внутри зерен в случае поликристалла) образуются разделенные малоугловыми границами субзерна

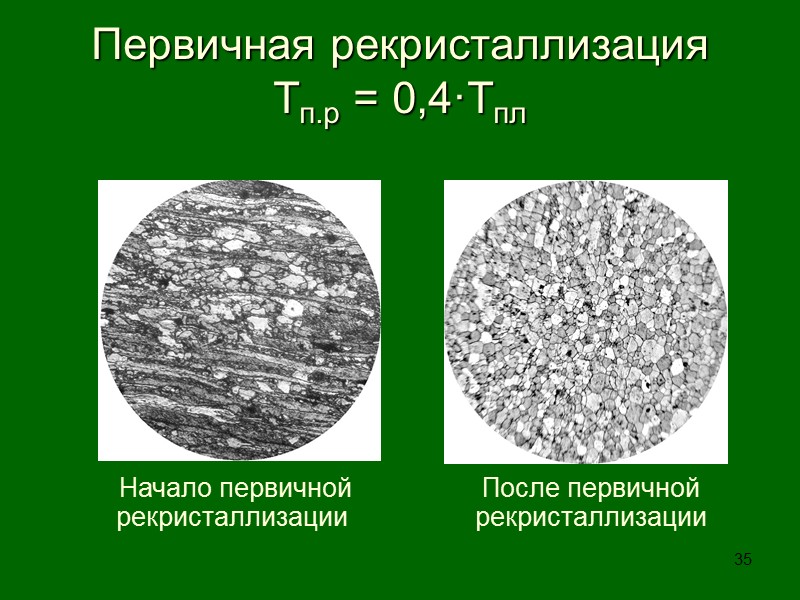

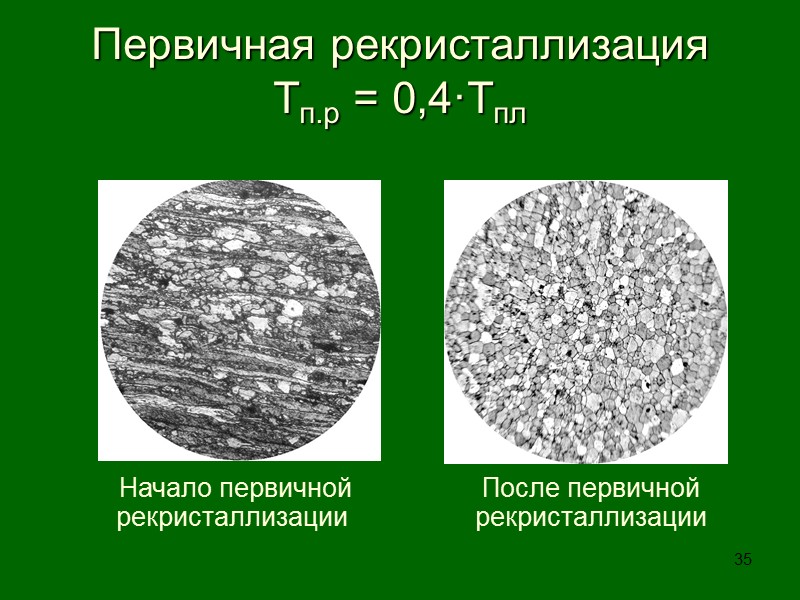

35 Первичная рекристаллизация Тп.р = 0,4·Тпл Начало первичной рекристаллизации После первичной рекристаллизации

35 Первичная рекристаллизация Тп.р = 0,4·Тпл Начало первичной рекристаллизации После первичной рекристаллизации

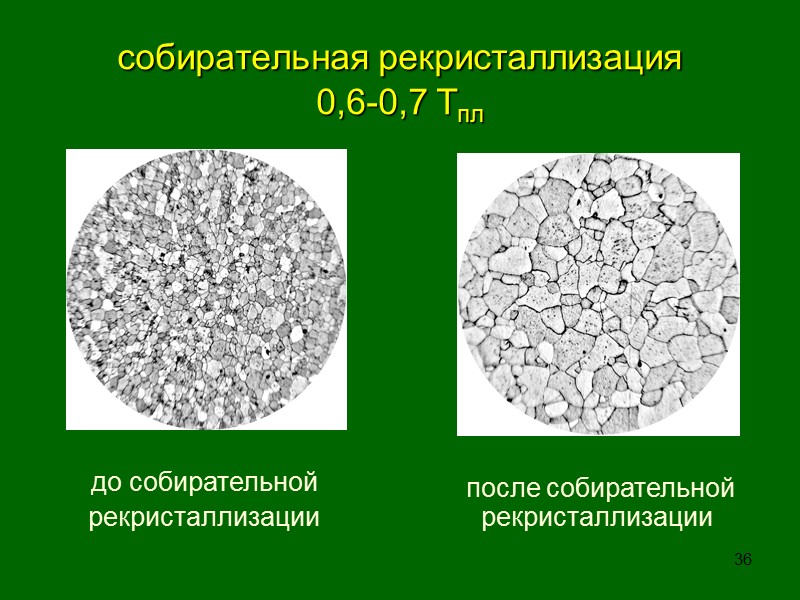

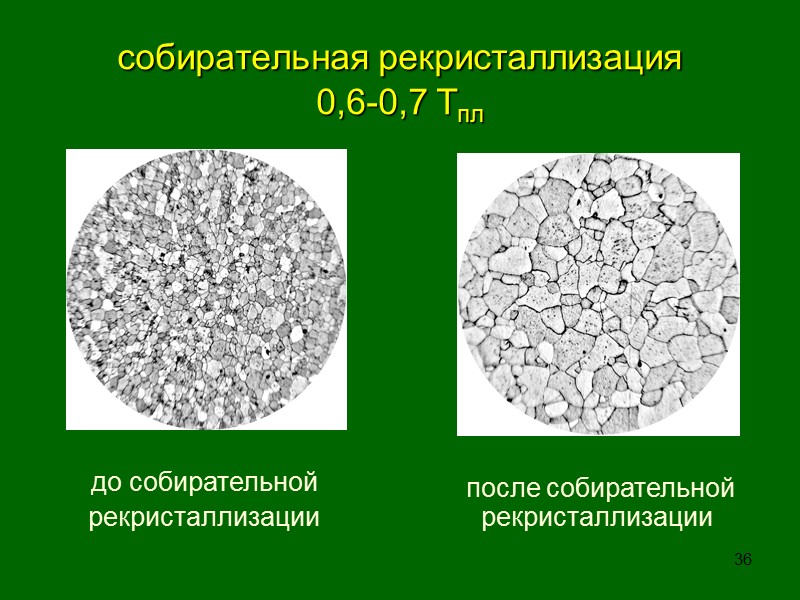

36 собирательная рекристаллизация 0,6-0,7 Тпл до собирательной рекристаллизации после собирательной рекристаллизации

36 собирательная рекристаллизация 0,6-0,7 Тпл до собирательной рекристаллизации после собирательной рекристаллизации

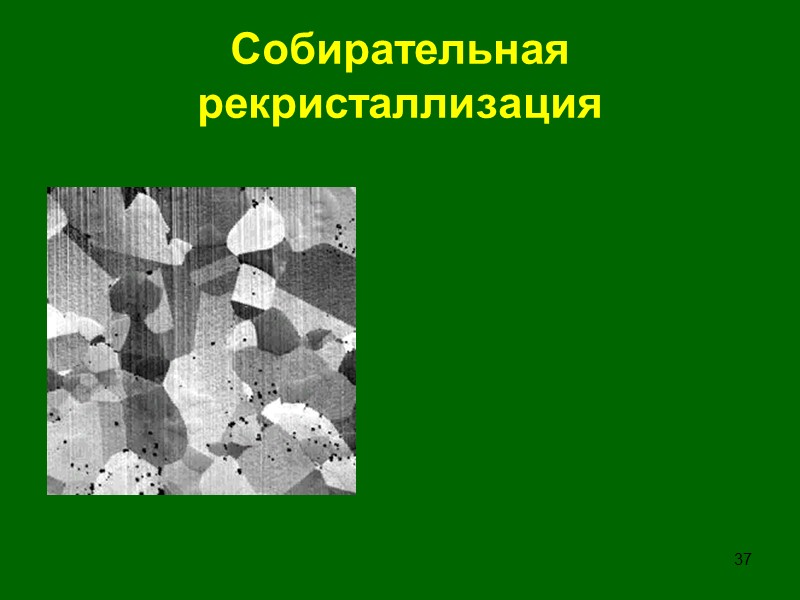

37 Собирательная рекристаллизация

37 Собирательная рекристаллизация

38 2. Изменение свойств металла в результате рекристаллизации

38 2. Изменение свойств металла в результате рекристаллизации

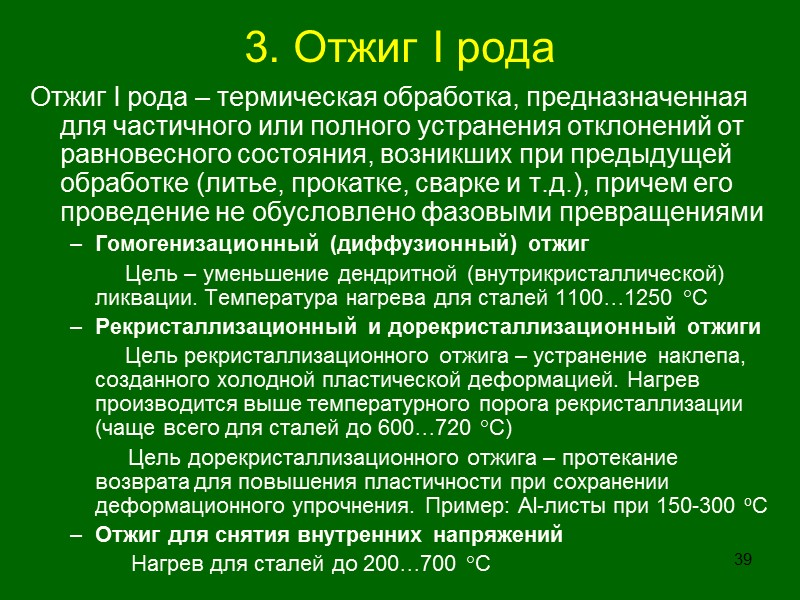

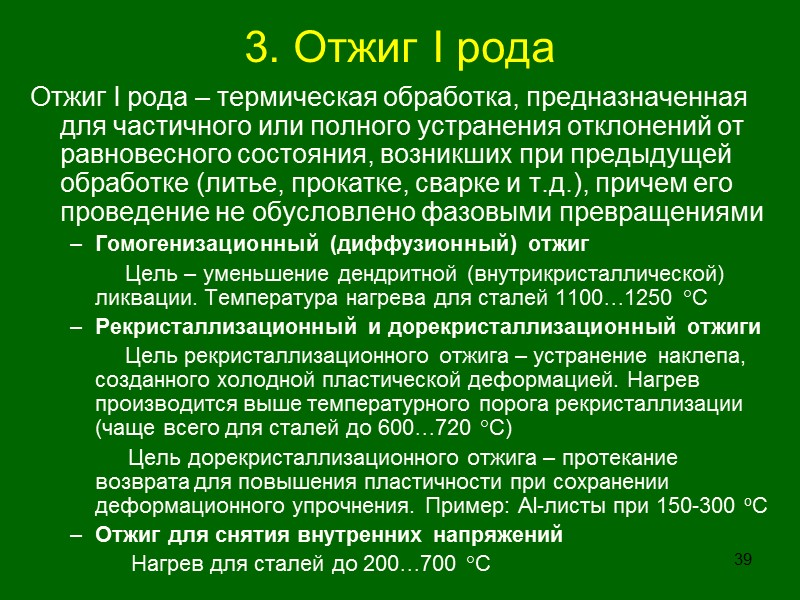

39 3. Отжиг I рода Отжиг I рода – термическая обработка, предназначенная для частичного или полного устранения отклонений от равновесного состояния, возникших при предыдущей обработке (литье, прокатке, сварке и т.д.), причем его проведение не обусловлено фазовыми превращениями Гомогенизационный (диффузионный) отжиг Цель – уменьшение дендритной (внутрикристаллической) ликвации. Температура нагрева для сталей 11001250 С Рекристаллизационный и дорекристаллизационный отжиги Цель рекристаллизационного отжига – устранение наклепа, созданного холодной пластической деформацией. Нагрев производится выше температурного порога рекристаллизации (чаще всего для сталей до 600720 С) Цель дорекристаллизационного отжига – протекание возврата для повышения пластичности при сохранении деформационного упрочнения. Пример: Al-листы при 150-300 оС Отжиг для снятия внутренних напряжений Нагрев для сталей до 200700 С

39 3. Отжиг I рода Отжиг I рода – термическая обработка, предназначенная для частичного или полного устранения отклонений от равновесного состояния, возникших при предыдущей обработке (литье, прокатке, сварке и т.д.), причем его проведение не обусловлено фазовыми превращениями Гомогенизационный (диффузионный) отжиг Цель – уменьшение дендритной (внутрикристаллической) ликвации. Температура нагрева для сталей 11001250 С Рекристаллизационный и дорекристаллизационный отжиги Цель рекристаллизационного отжига – устранение наклепа, созданного холодной пластической деформацией. Нагрев производится выше температурного порога рекристаллизации (чаще всего для сталей до 600720 С) Цель дорекристаллизационного отжига – протекание возврата для повышения пластичности при сохранении деформационного упрочнения. Пример: Al-листы при 150-300 оС Отжиг для снятия внутренних напряжений Нагрев для сталей до 200700 С

40 Тема 4, Лекция 5. Фазовые равновесия в двойных системах

40 Тема 4, Лекция 5. Фазовые равновесия в двойных системах

41 Понятие фазы Фаза - это совокупность тождественных по химическому составу гомогенных частей термодинамической системы, одинаковых по всем свойствам, не зависящим от массы

41 Понятие фазы Фаза - это совокупность тождественных по химическому составу гомогенных частей термодинамической системы, одинаковых по всем свойствам, не зависящим от массы

42 Правило фаз Гиббса (1876 г.) где С – число степеней свободы системы или вариантность; К – число компонентов в системе; 2 – число термодинамических параметров (температура и давление) При постоянном давлении Р=const

42 Правило фаз Гиббса (1876 г.) где С – число степеней свободы системы или вариантность; К – число компонентов в системе; 2 – число термодинамических параметров (температура и давление) При постоянном давлении Р=const

43 Система с непрерывным рядом твердых растворов (Сu—Ni, Fe—Ni, Bi—Sb, Ag—Аu, FeO—MnO)

43 Система с непрерывным рядом твердых растворов (Сu—Ni, Fe—Ni, Bi—Sb, Ag—Аu, FeO—MnO)

44 Ликвация в процессе кристаллизации из жидкости выделяются кристаллы твердой фазы разного состава; первые кристаллы обогащены тугоплавким компонентом; затвердевшие последними кристаллы обеднены тугоплавким компонентом

44 Ликвация в процессе кристаллизации из жидкости выделяются кристаллы твердой фазы разного состава; первые кристаллы обогащены тугоплавким компонентом; затвердевшие последними кристаллы обеднены тугоплавким компонентом

45 Дендритная ликвация главные оси дендритов обогащены тугоплавким компонентом, т.к. затвердевают первыми; межосные пространства обеднены тугоплавким элементов, т.к. затвердевают последними. Для устранения ликвации используют отжиг первого рода, он предназначен для устранения дефекта литья – ликвации, и называется гомогенизирующим или гомогенизацией.

45 Дендритная ликвация главные оси дендритов обогащены тугоплавким компонентом, т.к. затвердевают первыми; межосные пространства обеднены тугоплавким элементов, т.к. затвердевают последними. Для устранения ликвации используют отжиг первого рода, он предназначен для устранения дефекта литья – ликвации, и называется гомогенизирующим или гомогенизацией.

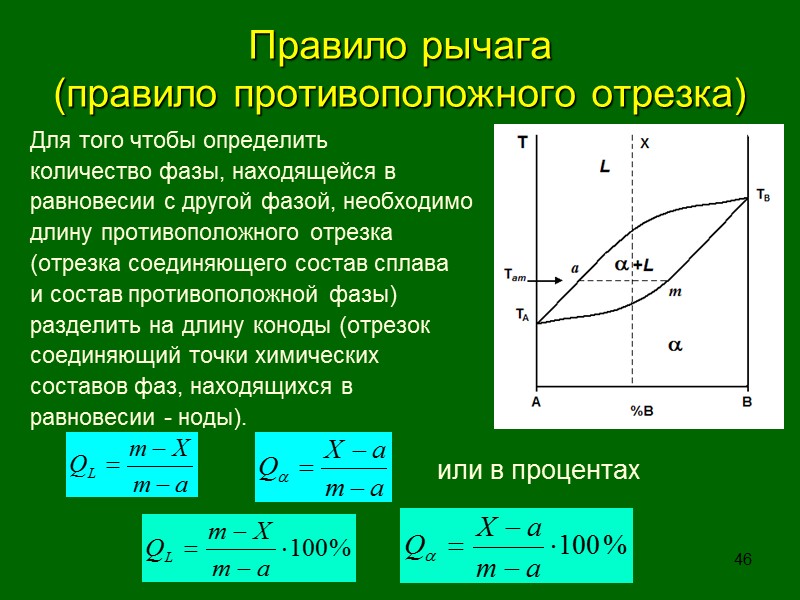

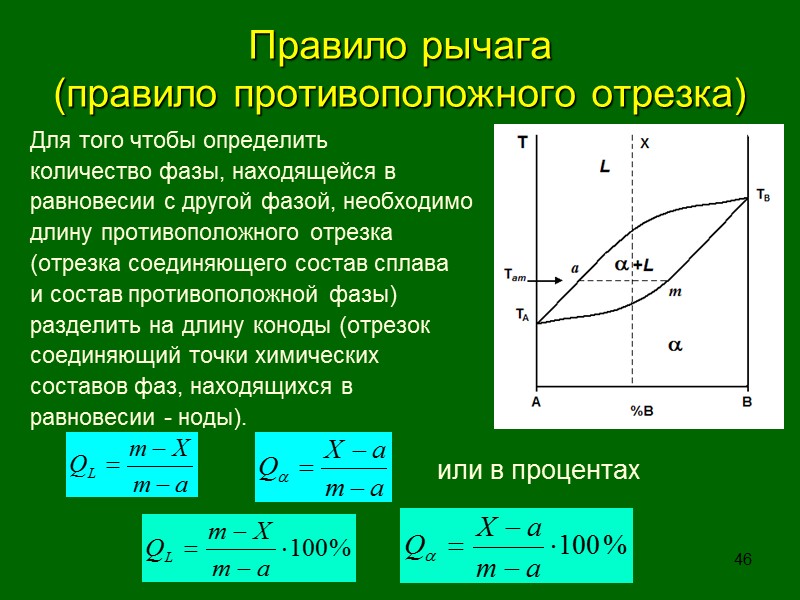

46 Правило рычага (правило противоположного отрезка) Для того чтобы определить количество фазы, находящейся в равновесии с другой фазой, необходимо длину противоположного отрезка (отрезка соединяющего состав сплава и состав противоположной фазы) разделить на длину коноды (отрезок соединяющий точки химических составов фаз, находящихся в равновесии - ноды). или в процентах

46 Правило рычага (правило противоположного отрезка) Для того чтобы определить количество фазы, находящейся в равновесии с другой фазой, необходимо длину противоположного отрезка (отрезка соединяющего состав сплава и состав противоположной фазы) разделить на длину коноды (отрезок соединяющий точки химических составов фаз, находящихся в равновесии - ноды). или в процентах

47 Система перитектического типа (Cd-Hg)

47 Система перитектического типа (Cd-Hg)

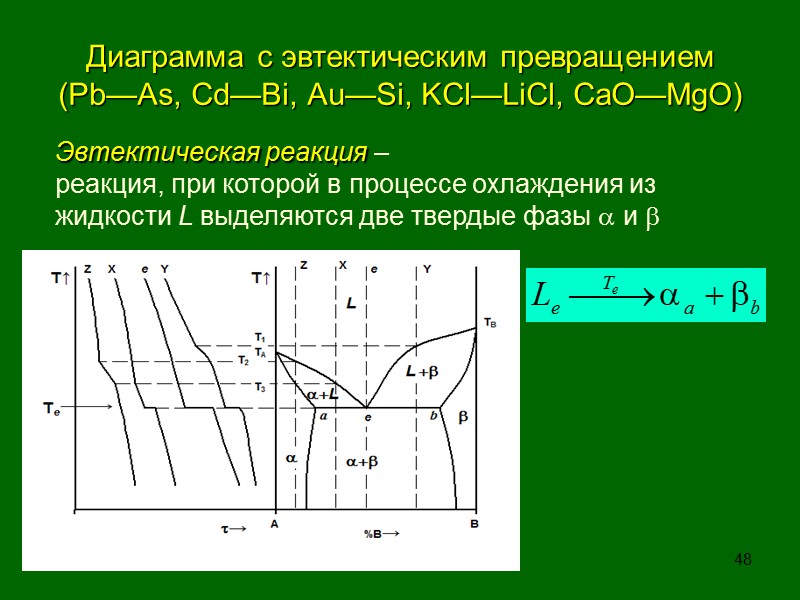

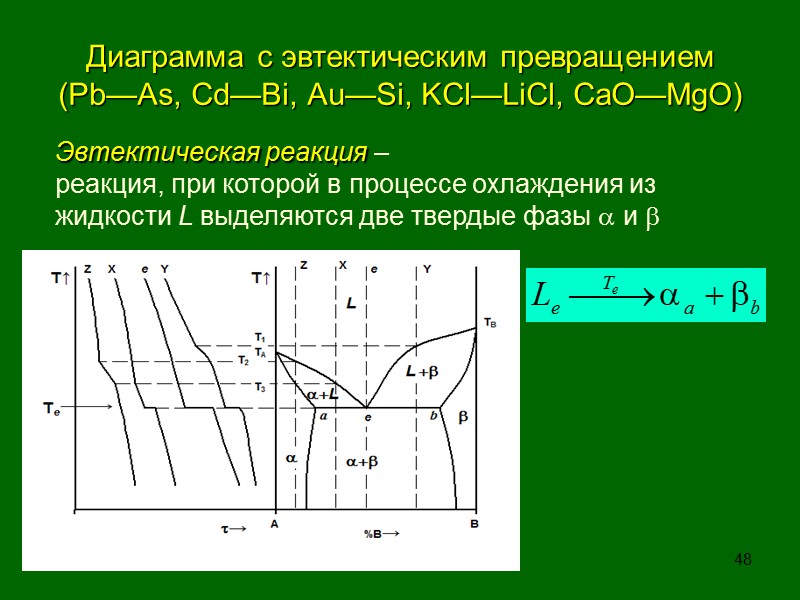

48 Диаграмма с эвтектическим превращением (Рb—As, Cd—Bi, Аu—Si, KCl—LiCl, CaO—MgO) Эвтектическая реакция – реакция, при которой в процессе охлаждения из жидкости L выделяются две твердые фазы и

48 Диаграмма с эвтектическим превращением (Рb—As, Cd—Bi, Аu—Si, KCl—LiCl, CaO—MgO) Эвтектическая реакция – реакция, при которой в процессе охлаждения из жидкости L выделяются две твердые фазы и

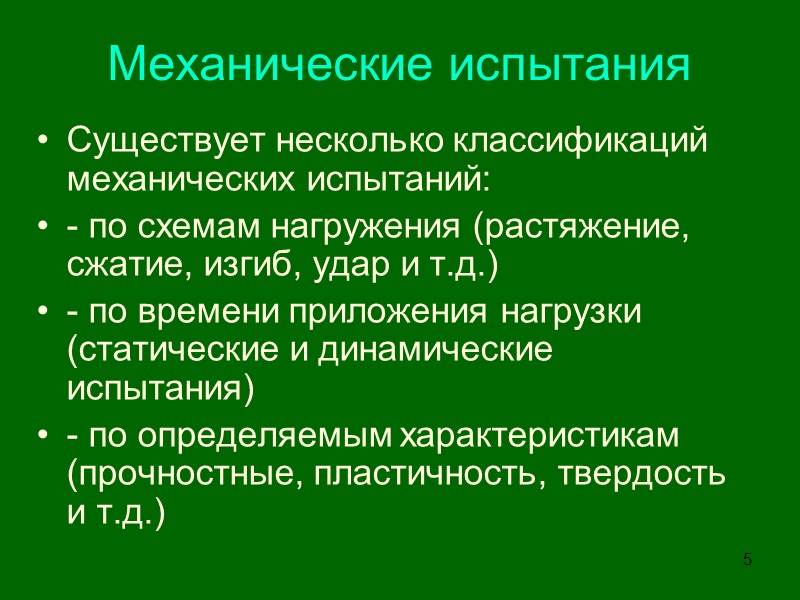

49 Понятие эвтектики Особенностью эвтектических реакций является то, что после них фазовые и структурные составляющие не совпадают – это связано с тем, что в эвтектике только с помощью микроскопа нельзя отождествить фазы – т.е. сказать, где какая. Это связано с тем, что кристаллы фаз в эвтектике очень малы и часто затруднительно определить каких больше. Эвтектическую смесь двух фаз считают одной структурной составляющей, называемой эвтектика. Эвтектику обозначают как механическую смесь двух фаз (а + b)e.

49 Понятие эвтектики Особенностью эвтектических реакций является то, что после них фазовые и структурные составляющие не совпадают – это связано с тем, что в эвтектике только с помощью микроскопа нельзя отождествить фазы – т.е. сказать, где какая. Это связано с тем, что кристаллы фаз в эвтектике очень малы и часто затруднительно определить каких больше. Эвтектическую смесь двух фаз считают одной структурной составляющей, называемой эвтектика. Эвтектику обозначают как механическую смесь двух фаз (а + b)e.

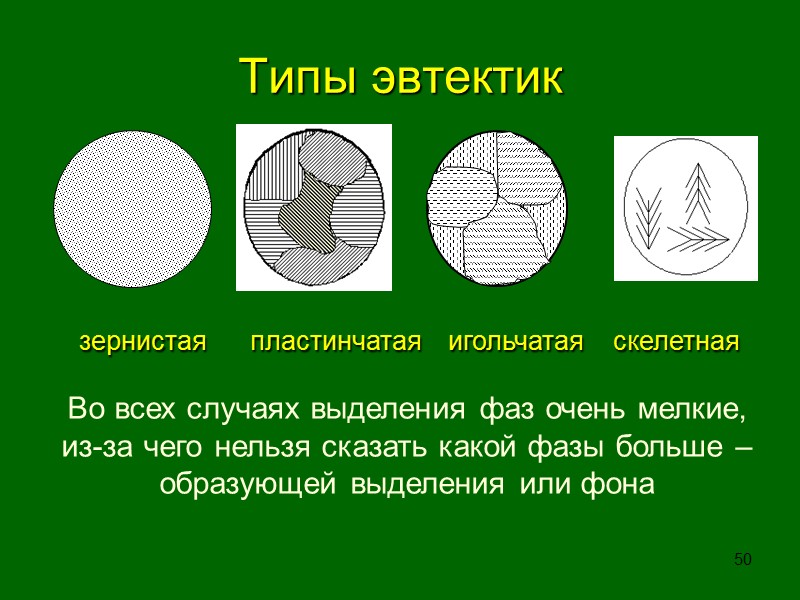

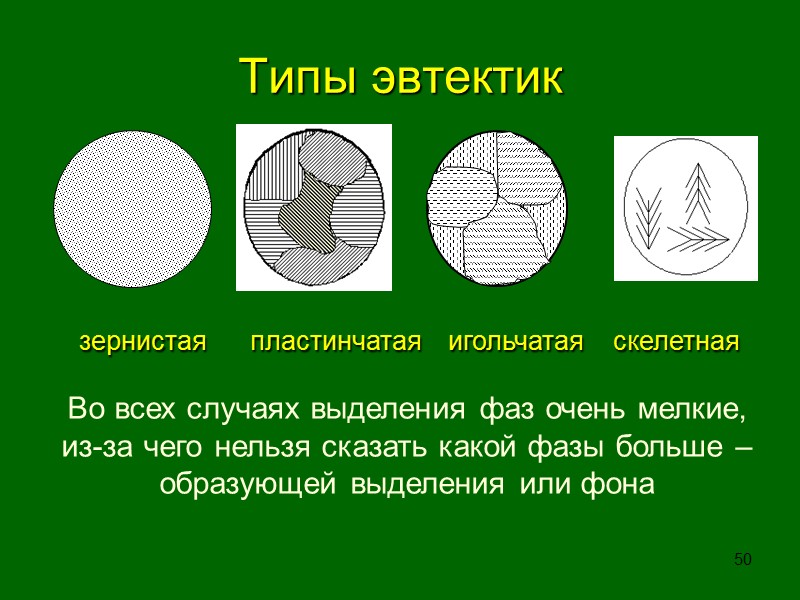

50 Типы эвтектик зернистая пластинчатая игольчатая скелетная Во всех случаях выделения фаз очень мелкие, из-за чего нельзя сказать какой фазы больше – образующей выделения или фона

50 Типы эвтектик зернистая пластинчатая игольчатая скелетная Во всех случаях выделения фаз очень мелкие, из-за чего нельзя сказать какой фазы больше – образующей выделения или фона

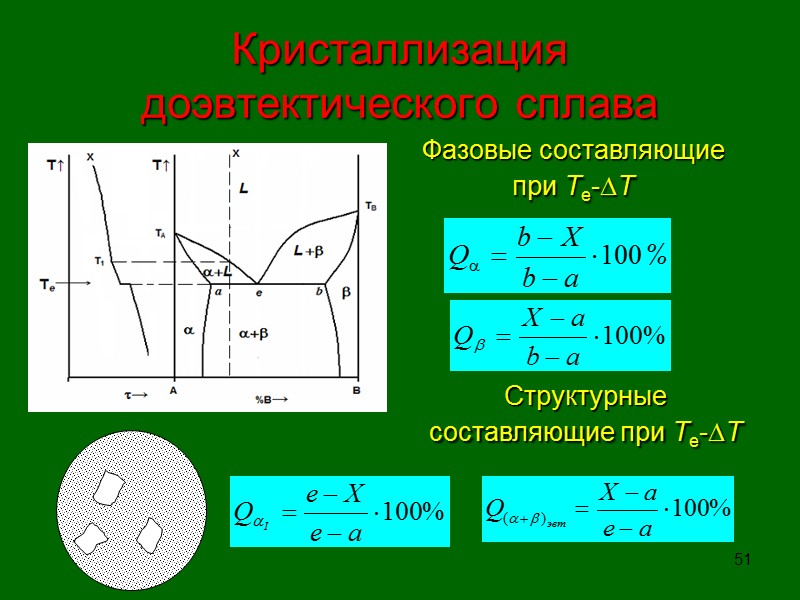

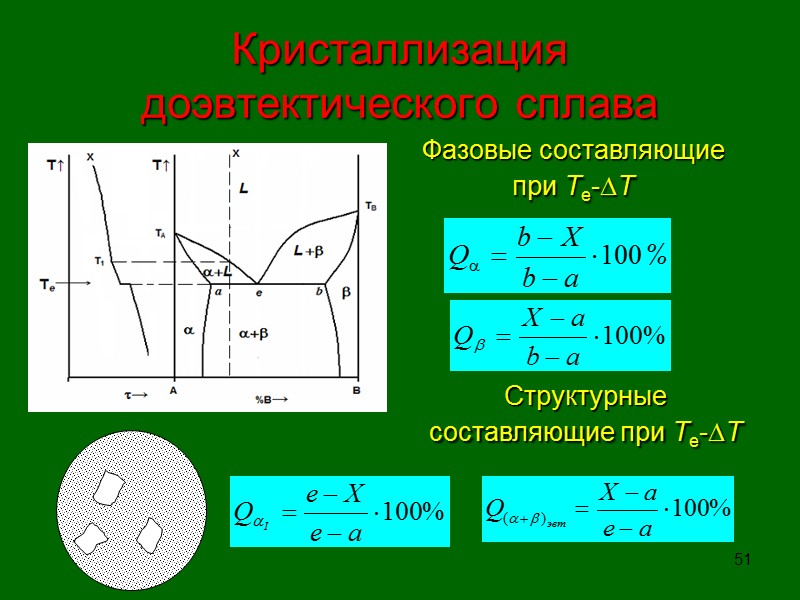

51 Кристаллизация доэвтектического сплава Фазовые составляющие при Те-Т Структурные составляющие при Те-Т

51 Кристаллизация доэвтектического сплава Фазовые составляющие при Те-Т Структурные составляющие при Те-Т

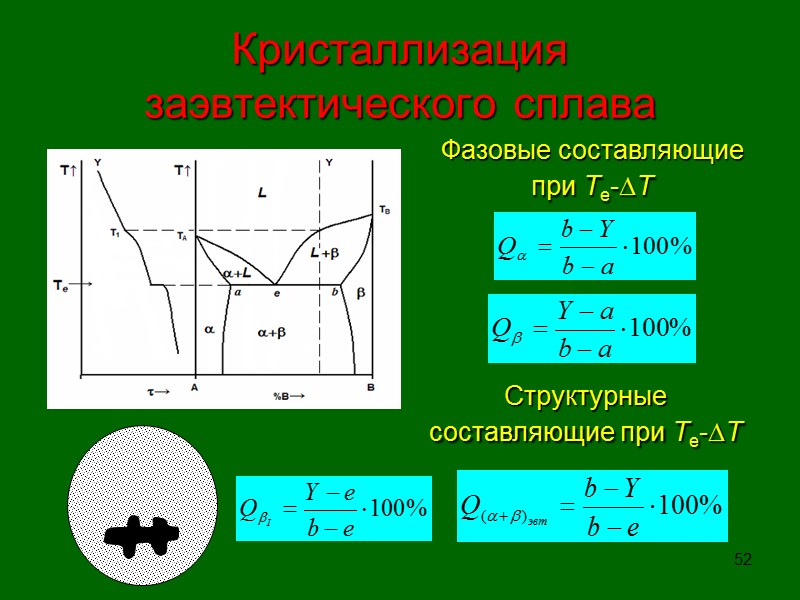

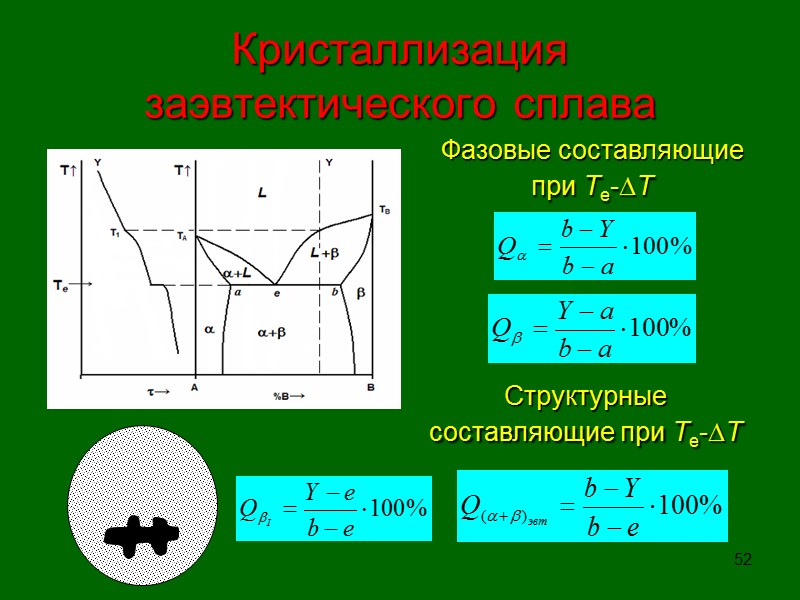

52 Кристаллизация заэвтектического сплава Фазовые составляющие при Те-Т Структурные составляющие при Те-Т

52 Кристаллизация заэвтектического сплава Фазовые составляющие при Те-Т Структурные составляющие при Те-Т

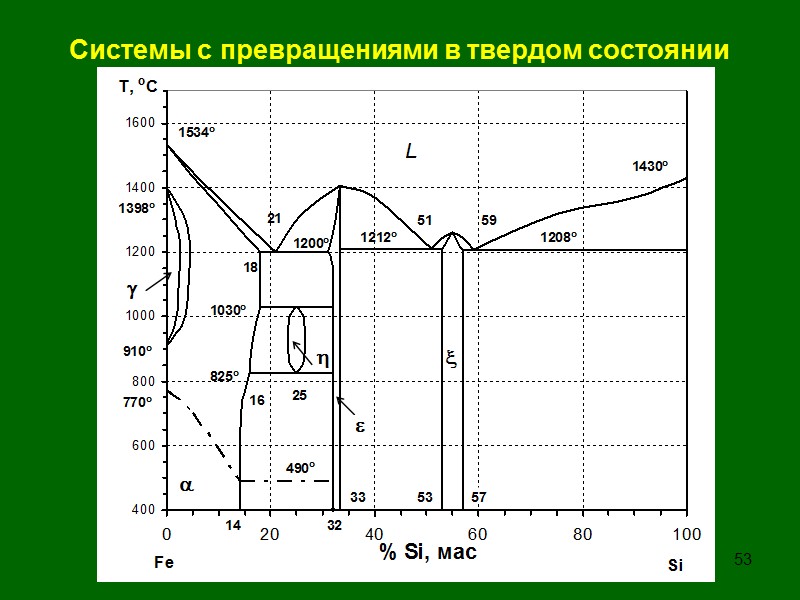

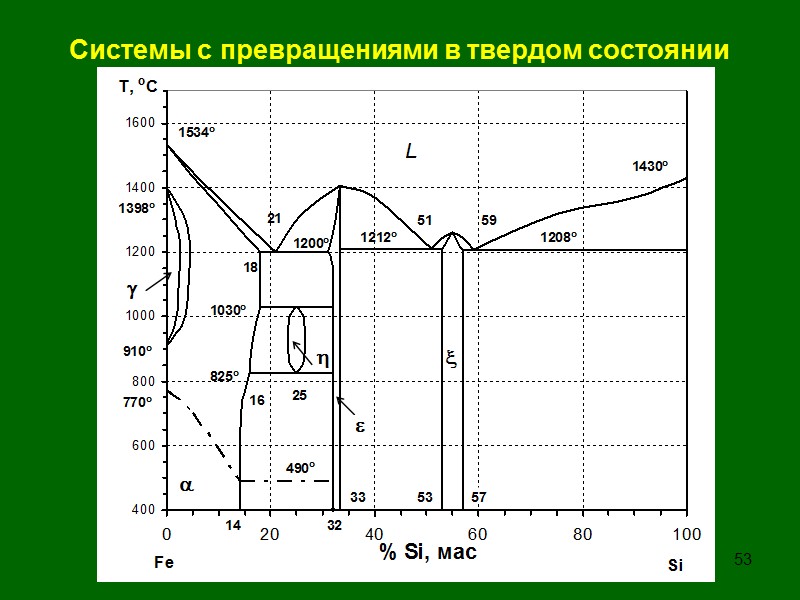

53 Системы с превращениями в твердом состоянии

53 Системы с превращениями в твердом состоянии

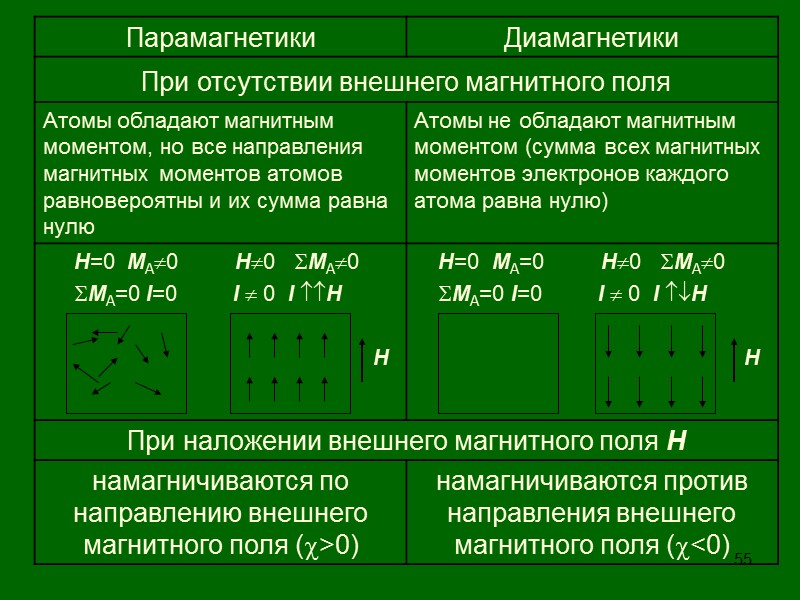

54 Классификация веществ по магнитным структуре и свойствам Все вещества в природе можно разделить на магнитно-неупорядоченные и магнитно-упорядоченные. А. Магнитно-неупорядоченные вещества К ним относятся диамагнетики и парамагнетики. Диамагнетики отталкиваются от магнита, а парамагнетики притягиваются к нему.

54 Классификация веществ по магнитным структуре и свойствам Все вещества в природе можно разделить на магнитно-неупорядоченные и магнитно-упорядоченные. А. Магнитно-неупорядоченные вещества К ним относятся диамагнетики и парамагнетики. Диамагнетики отталкиваются от магнита, а парамагнетики притягиваются к нему.

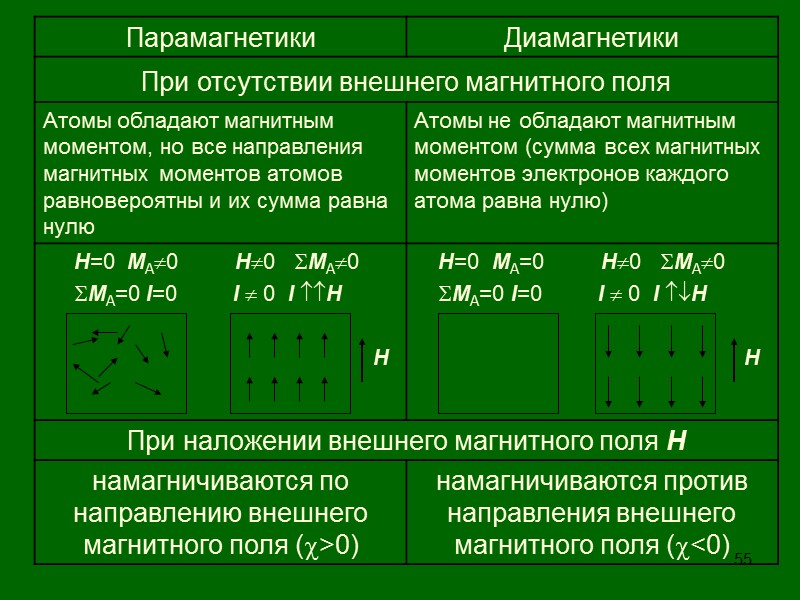

55

55

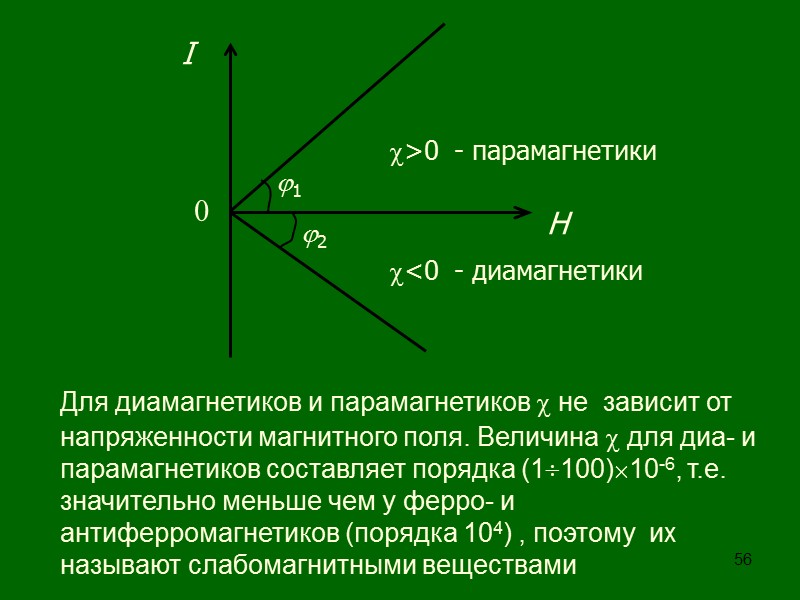

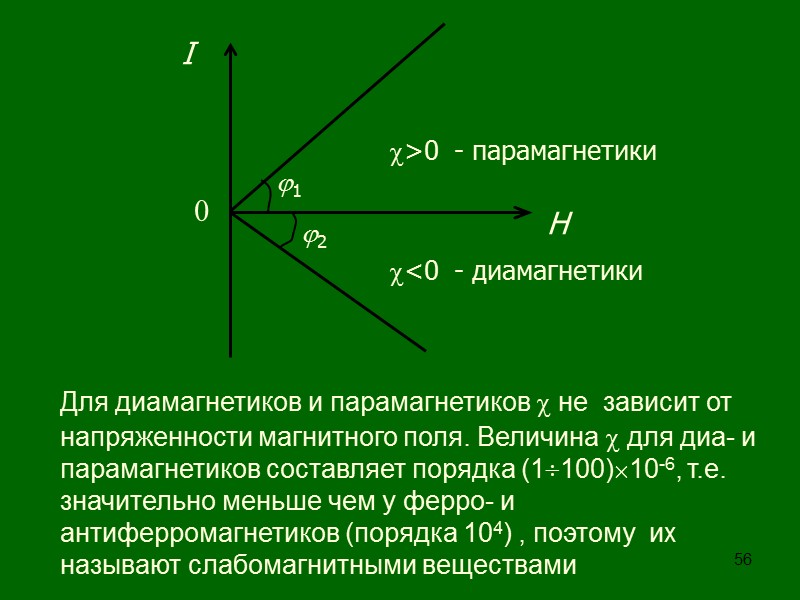

56 H I 1 2 >0 - парамагнетики <0 - диамагнетики Для диамагнетиков и парамагнетиков не зависит от напряженности магнитного поля. Величина для диа- и парамагнетиков составляет порядка (1100)10-6, т.е. значительно меньше чем у ферро- и антиферромагнетиков (порядка 104) , поэтому их называют слабомагнитными веществами 0

56 H I 1 2 >0 - парамагнетики <0 - диамагнетики Для диамагнетиков и парамагнетиков не зависит от напряженности магнитного поля. Величина для диа- и парамагнетиков составляет порядка (1100)10-6, т.е. значительно меньше чем у ферро- и антиферромагнетиков (порядка 104) , поэтому их называют слабомагнитными веществами 0

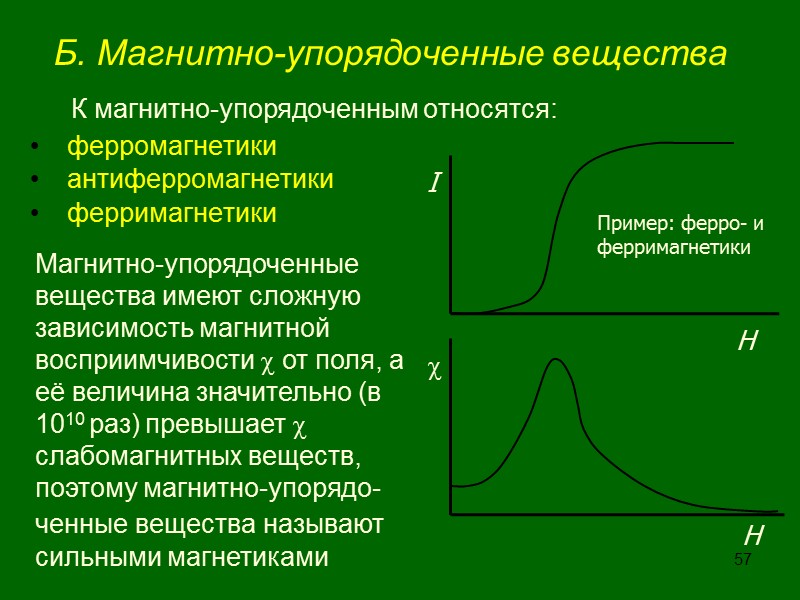

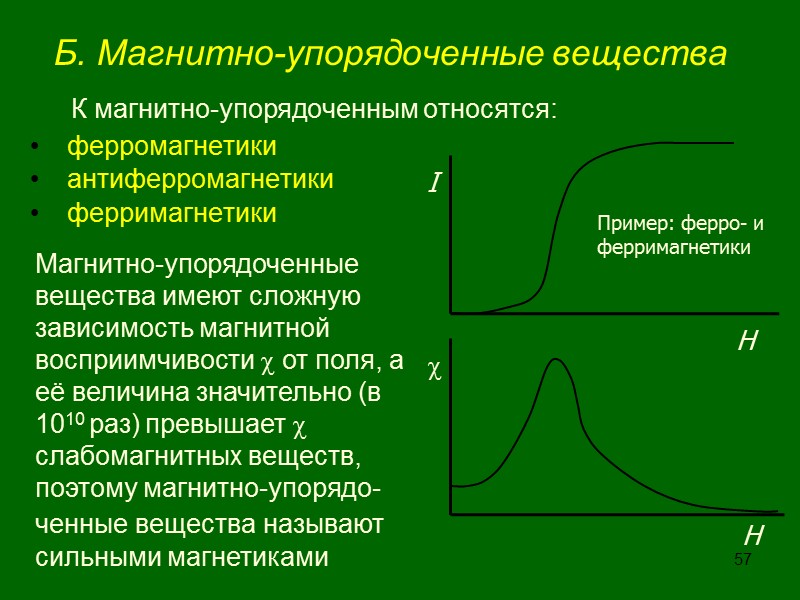

57 Б. Магнитно-упорядоченные вещества К магнитно-упорядоченным относятся: ферромагнетики антиферромагнетики ферримагнетики Магнитно-упорядоченные вещества имеют сложную зависимость магнитной восприимчивости от поля, а её величина значительно (в 1010 раз) превышает слабомагнитных веществ, поэтому магнитно-упорядо-ченные вещества называют сильными магнетиками I H H Пример: ферро- и ферримагнетики

57 Б. Магнитно-упорядоченные вещества К магнитно-упорядоченным относятся: ферромагнетики антиферромагнетики ферримагнетики Магнитно-упорядоченные вещества имеют сложную зависимость магнитной восприимчивости от поля, а её величина значительно (в 1010 раз) превышает слабомагнитных веществ, поэтому магнитно-упорядо-ченные вещества называют сильными магнетиками I H H Пример: ферро- и ферримагнетики

58 Магнитная структура сильных магнетиков H

58 Магнитная структура сильных магнетиков H

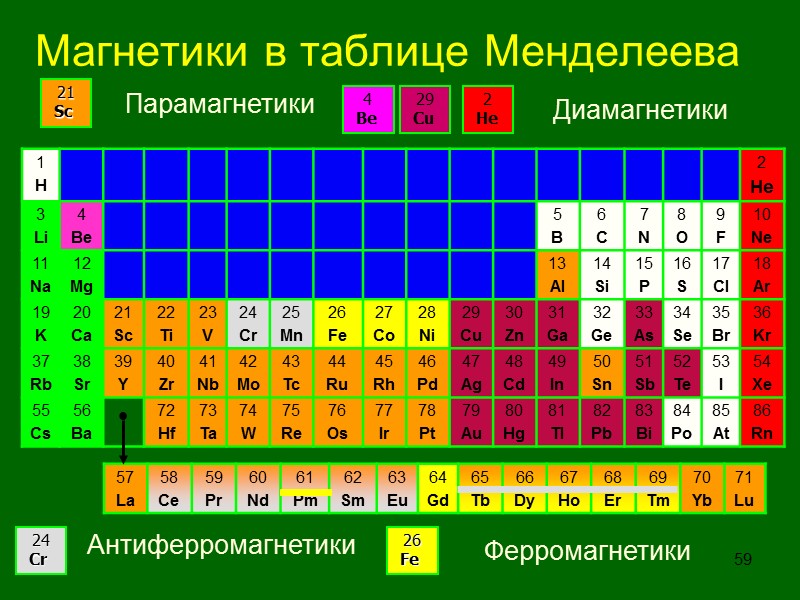

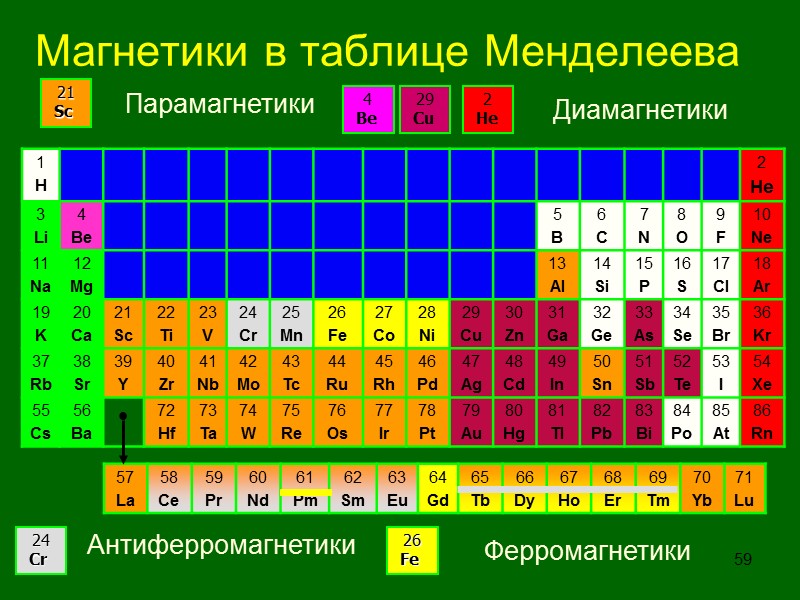

59 Магнетики в таблице Менделеева 24 Cr Антиферромагнетики 26 Fe Ферромагнетики 21 Sc Парамагнетики 4 Be Диамагнетики 29 Cu 2 He

59 Магнетики в таблице Менделеева 24 Cr Антиферромагнетики 26 Fe Ферромагнетики 21 Sc Парамагнетики 4 Be Диамагнетики 29 Cu 2 He

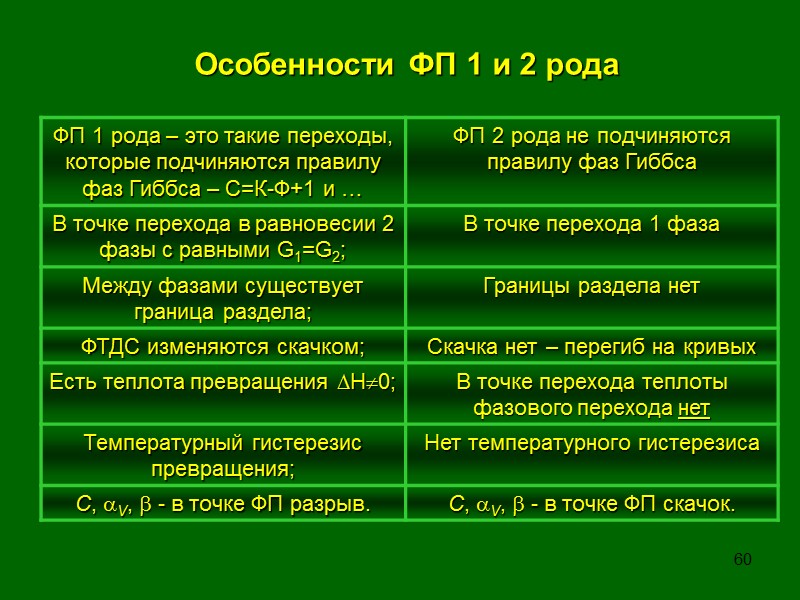

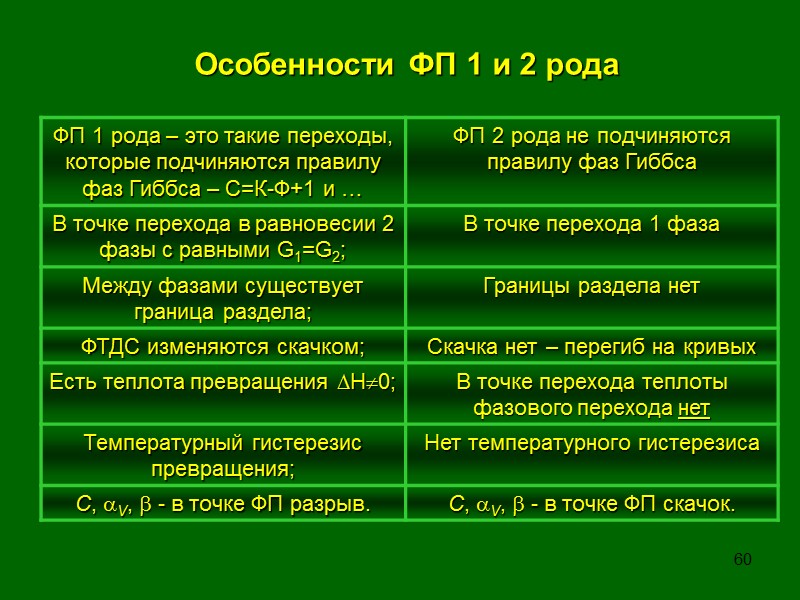

60 Особенности ФП 1 и 2 рода

60 Особенности ФП 1 и 2 рода

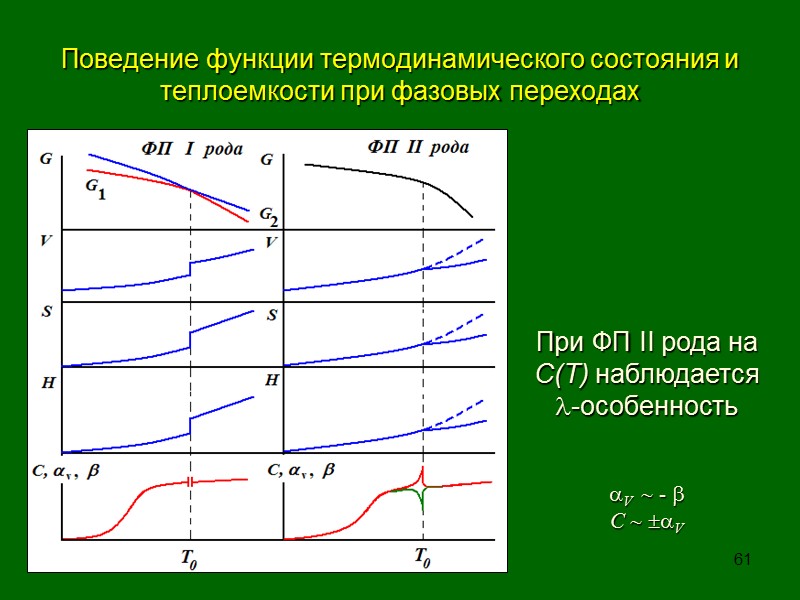

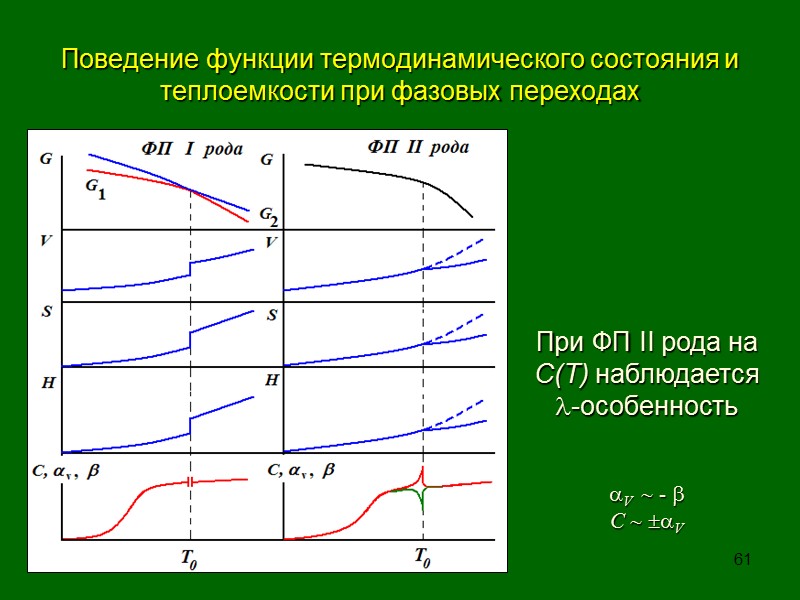

61 Поведение функции термодинамического состояния и теплоемкости при фазовых переходах При ФП II рода на С(Т) наблюдается -особенность V - С V

61 Поведение функции термодинамического состояния и теплоемкости при фазовых переходах При ФП II рода на С(Т) наблюдается -особенность V - С V

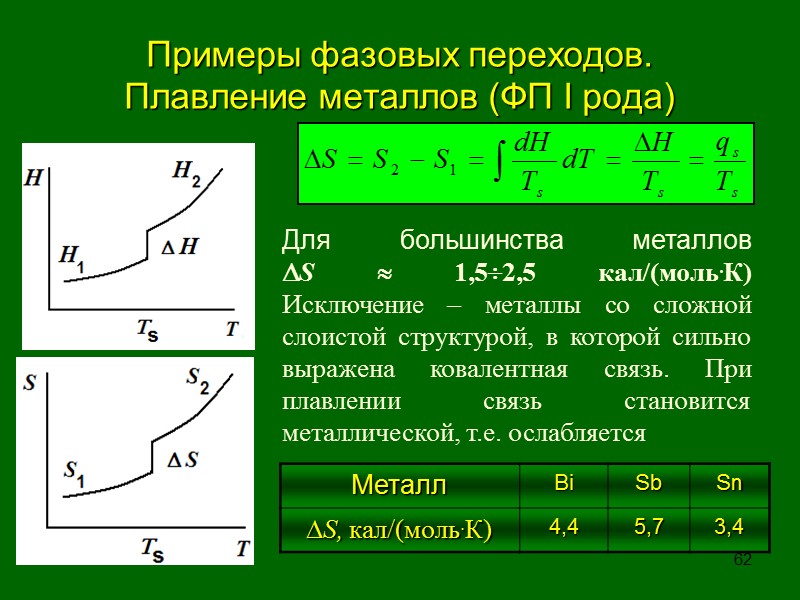

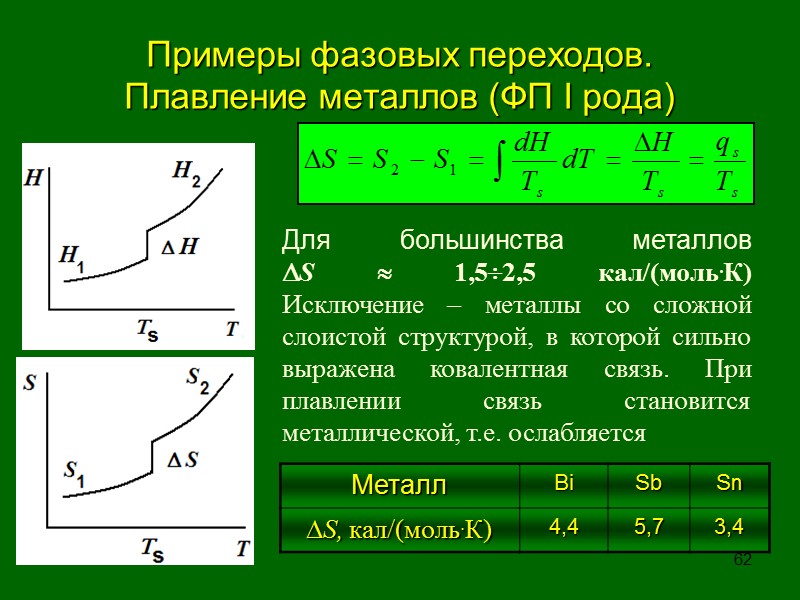

62 Примеры фазовых переходов. Плавление металлов (ФП I рода) Для большинства металлов S 1,52,5 кал/(моль.К) Исключение – металлы со сложной слоистой структурой, в которой сильно выражена ковалентная связь. При плавлении связь становится металлической, т.е. ослабляется

62 Примеры фазовых переходов. Плавление металлов (ФП I рода) Для большинства металлов S 1,52,5 кал/(моль.К) Исключение – металлы со сложной слоистой структурой, в которой сильно выражена ковалентная связь. При плавлении связь становится металлической, т.е. ослабляется

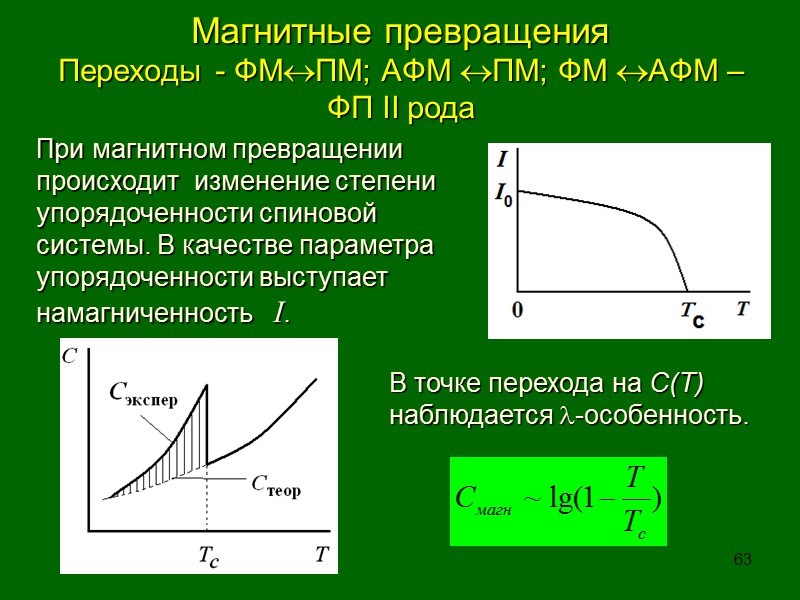

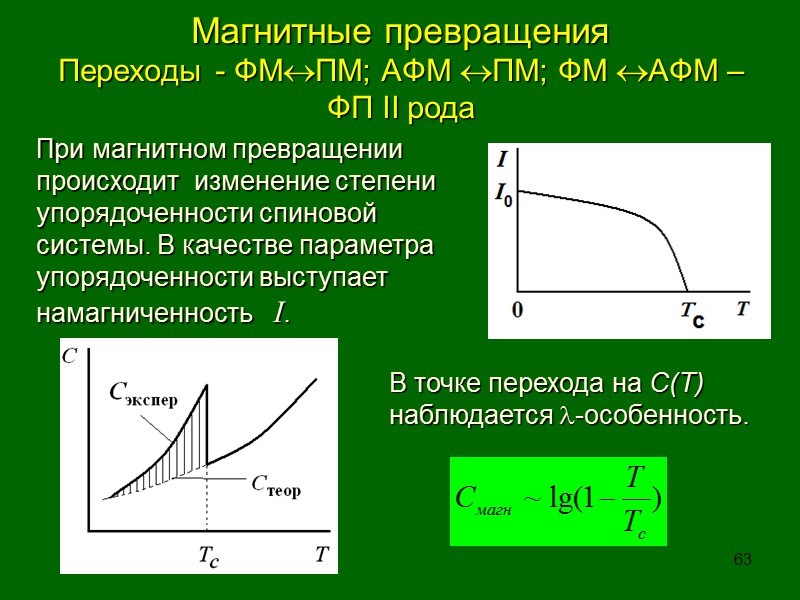

63 Магнитные превращения Переходы - ФМПМ; АФМ ПМ; ФМ АФМ – ФП II рода При магнитном превращении происходит изменение степени упорядоченности спиновой системы. В качестве параметра упорядоченности выступает намагниченность I. В точке перехода на С(Т) наблюдается -особенность.

63 Магнитные превращения Переходы - ФМПМ; АФМ ПМ; ФМ АФМ – ФП II рода При магнитном превращении происходит изменение степени упорядоченности спиновой системы. В качестве параметра упорядоченности выступает намагниченность I. В точке перехода на С(Т) наблюдается -особенность.

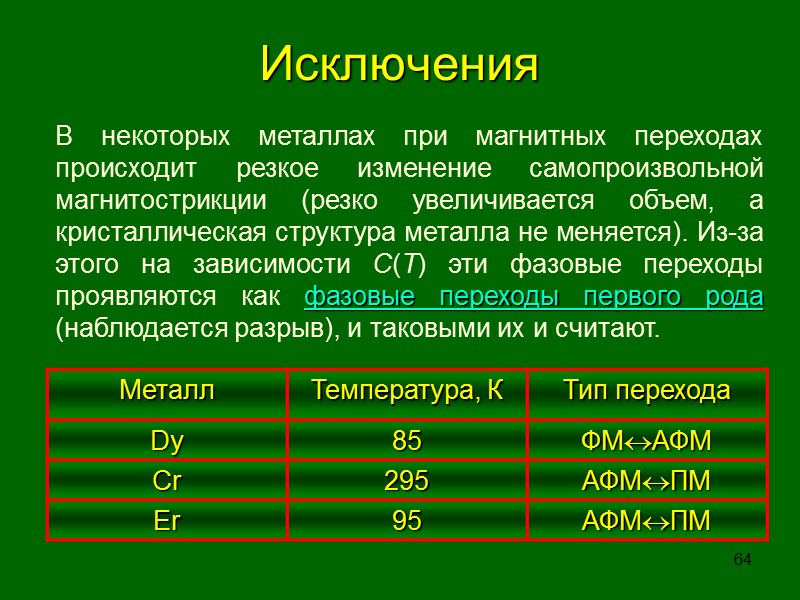

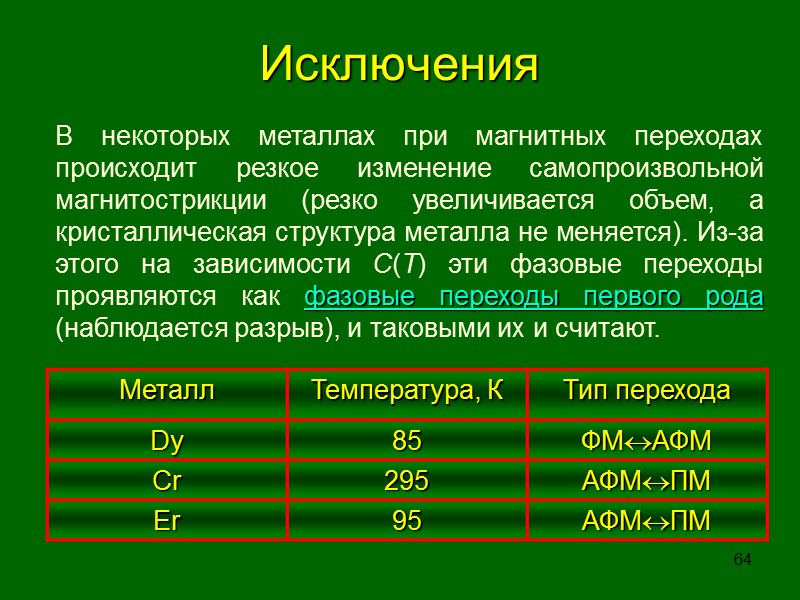

64 Исключения В некоторых металлах при магнитных переходах происходит резкое изменение самопроизвольной магнитострикции (резко увеличивается объем, а кристаллическая структура металла не меняется). Из-за этого на зависимости С(Т) эти фазовые переходы проявляются как фазовые переходы первого рода (наблюдается разрыв), и таковыми их и считают.

64 Исключения В некоторых металлах при магнитных переходах происходит резкое изменение самопроизвольной магнитострикции (резко увеличивается объем, а кристаллическая структура металла не меняется). Из-за этого на зависимости С(Т) эти фазовые переходы проявляются как фазовые переходы первого рода (наблюдается разрыв), и таковыми их и считают.

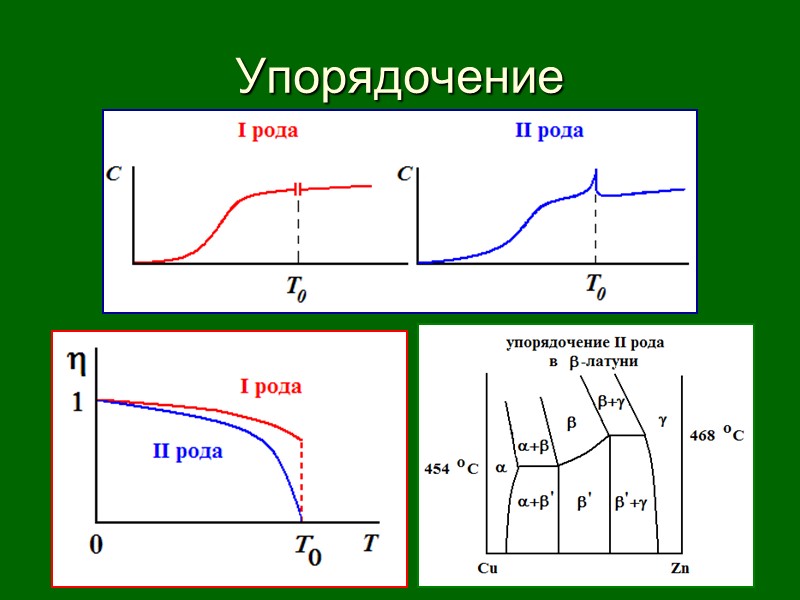

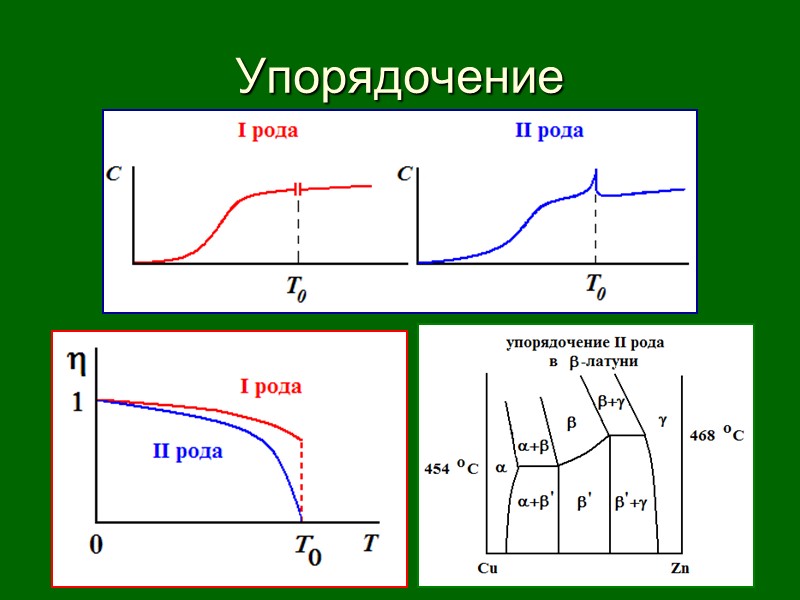

65 Упорядочение

65 Упорядочение